Pressverbindungen sind Standards zur Verbindung mehrerer Bauteile. Sie finden Anwendung in nahezu allen Bereichen des Maschinenbaus. Als Beispiel dient hier eine Welle-Nabe-Verbindung.

Der vorliegende Beitrag beschreibt unterschiedliche Möglichkeiten zur Simulation von Presspassungen. Zuerst werden 2 Methoden vorgestellt: eine geometrische Überlappung der CAD Daten und die Berechnung einer Presspassung mit zu Beginn nicht überlappender Geometrie. Zudem wird in beiden Fällen das verwendete Kontakt-Modell variiert – ein Surface/Surface-Kontakt und die Verwendung von General Contact. Dies ergibt in diesem Fall 4 mögliche Ansätze zur Simulation einer solchen Pressverbindung.

Verwendet wird die Abaqus Version v2022 HF6.

Eine Welle wird an beiden Ende über die Kopplung an einen Referenzpunkt fixiert, siehe Bild rechts. Auf dieser Welle sitzt eine Nabe. Der Aussendurchmesser der Welle beträgt 200 mm.

Im

Fall A : sind der Aussen-Durchmesser der Welle und der Innen-Durchmesser der Nabe identisch.

Im

Fall B: hat die Nabe einen geringen Innen-Durchmesser (199.9 mm) als die Welle.

Die Kontaktflächen sind im Bild rechts dargestellt. Für die Welle die Fläche Shaft_Outer (links im Bild) und für die Nabe die Fläche Hub_Inner (rechts im Bild).

Es werden 2 verschiedene Methoden verwendet:

– Surface/Surface Contact (Methode A)

– General Contact (Methode B).

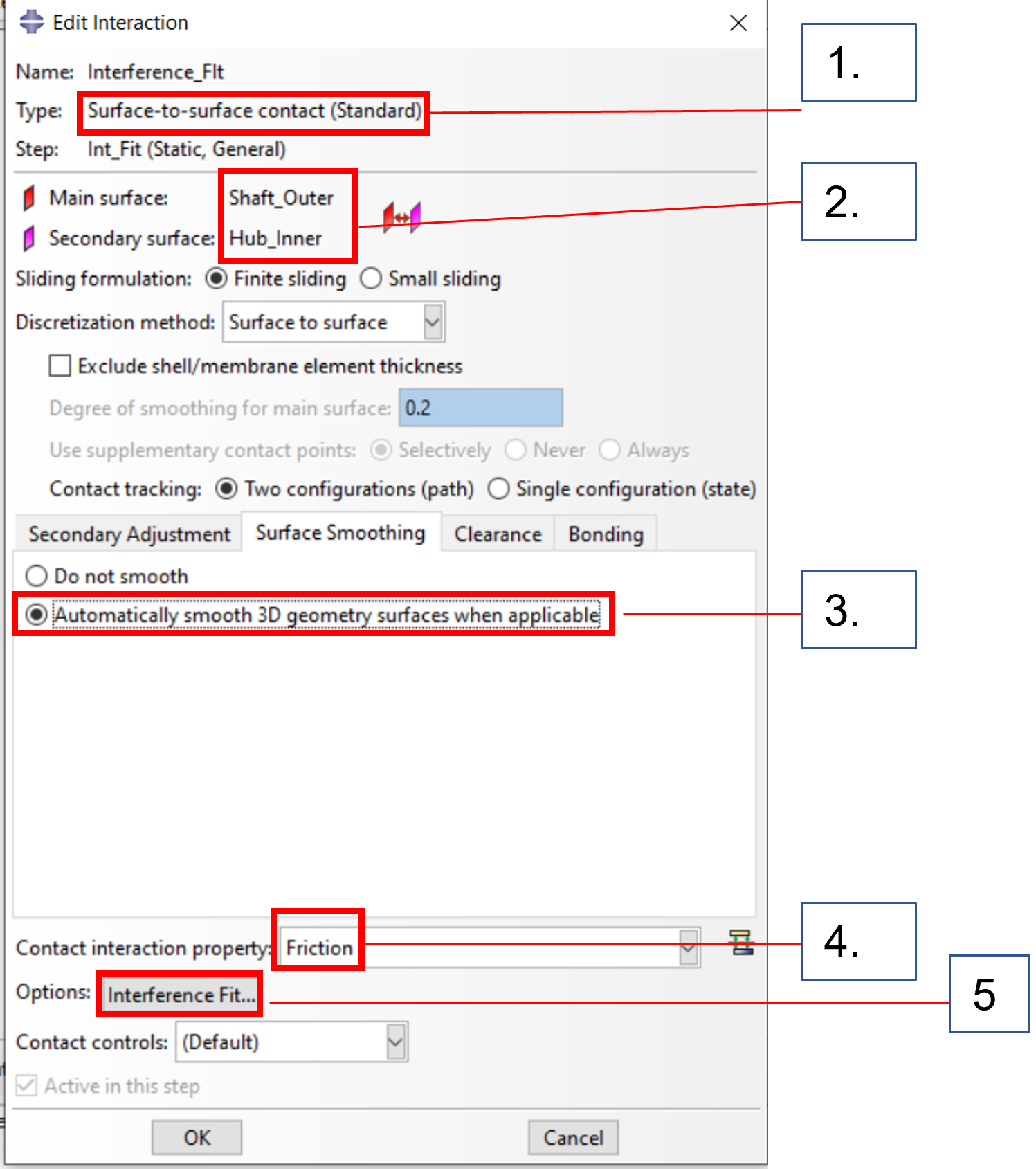

Schritt 1: Definition des Kontaktpaares

1. Auswahl der Methode

2. Flächen der Kontaktpaarung

3. Aktivieren der Glättung , unbedingt erforderlich bei ungleichen Elementgrößen

4. Reibung aktivieren

5. Weiter zu Schritt 2

Schritt 2:

1. Überlappung : -5/100 mm

2. Erfordert eine Amplitude

Sie kann in diesem Dialog erstellt werden.

Vorsicht : Sie wird dann NICHT automatisch übernommen, erst durch nachfolgende Auswahl

3. Danach bestätigen und die Presspassung ist definiert

Schritt 1: Definition des Kontaktpaares (Identisch mit Fall A)

1. Auswahl der Methode

2. Flächen der Kontaktpaarung

3. Aktivieren der Glättung , unbedingt erforderlich bei ungleichen Elementgrößen

4. Reibung aktivieren

5. Weiter zu Schritt 2

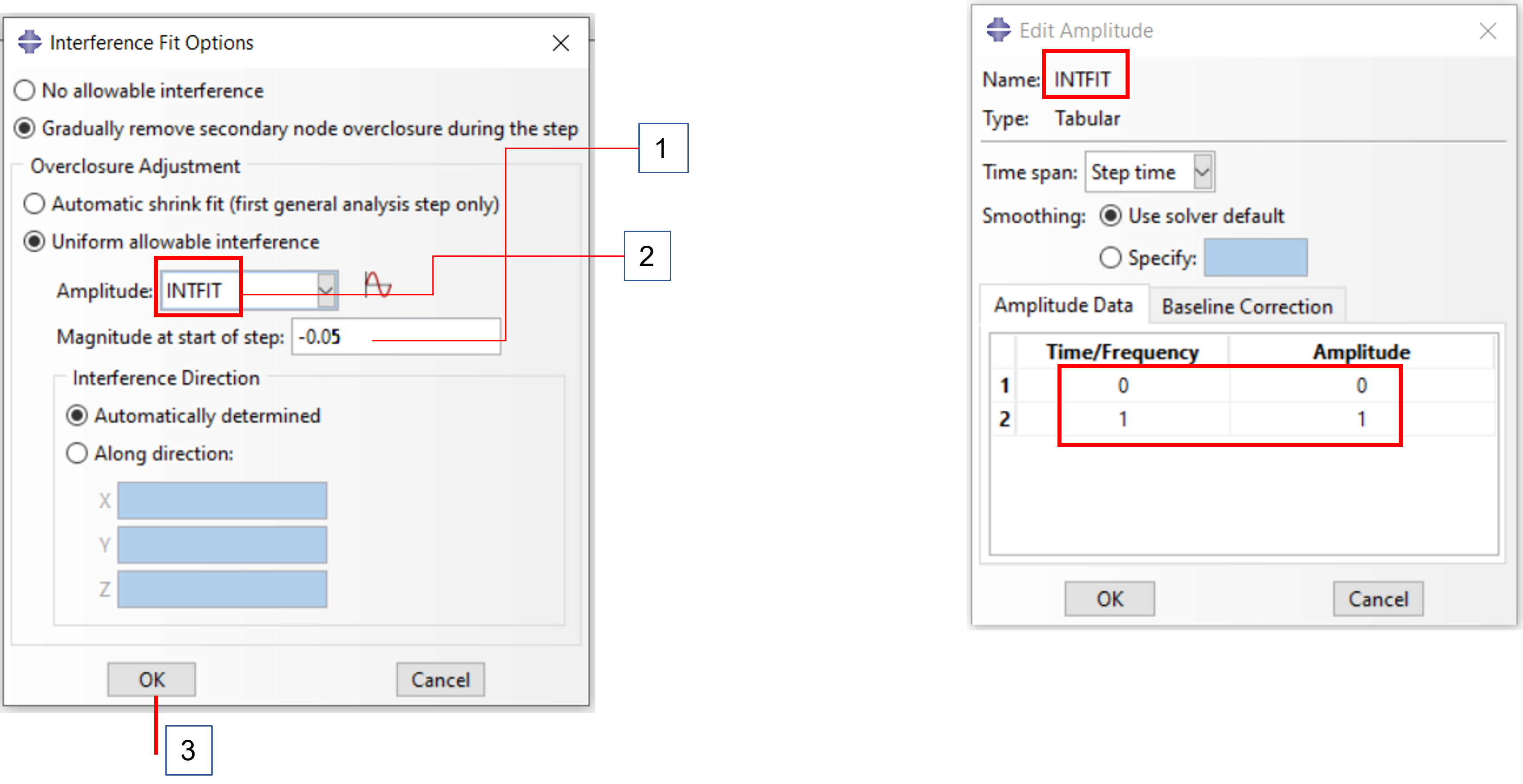

Schritt 2: Überlappung definieren

Geometrische Überlappung, nur gültig im ersten Step !

Danach bestätigen und die Presspassung ist definiert

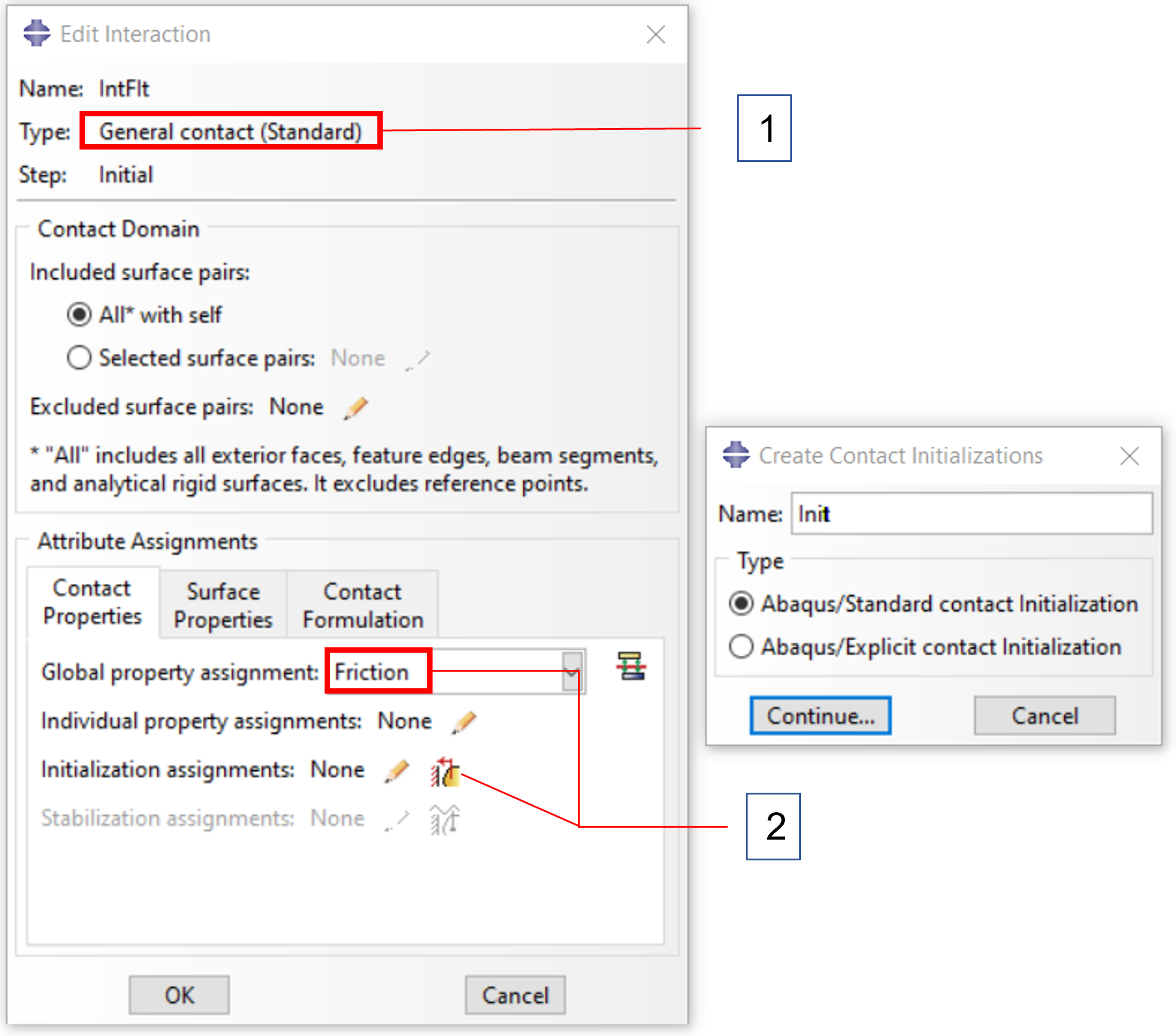

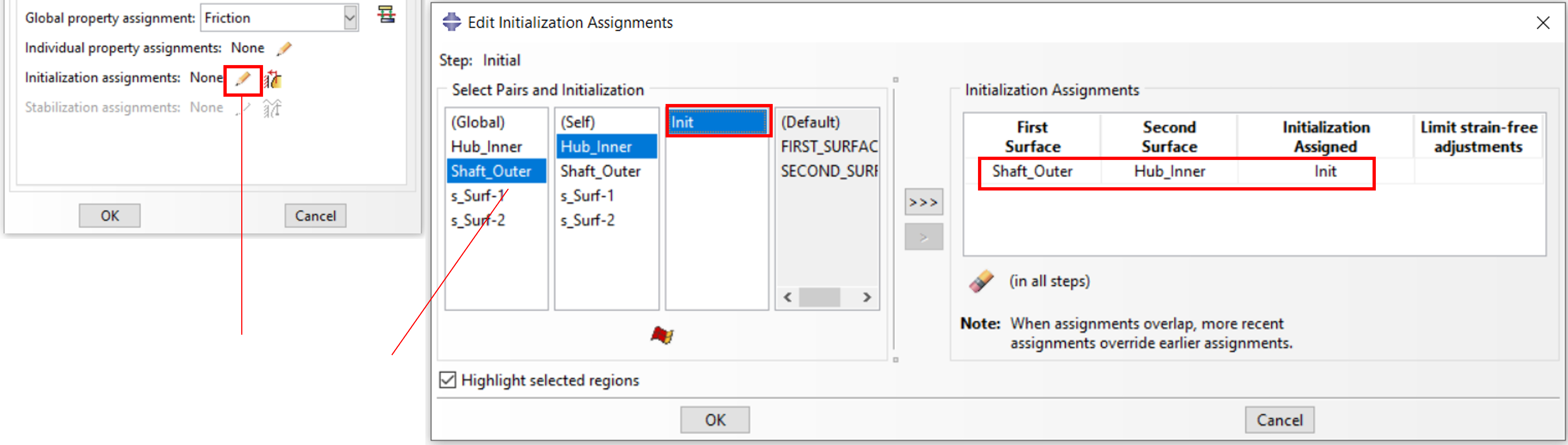

1.Auswahl der Methode

2. Reibung einschalten und Dialog für Initialisierung öffnen

Definition der Überlappung

Überlappungsmaß eingeben, dieses MUSS > 0 sein

Definition des Kontaktpaares

Hier Kontaktpaar für die Initialisierung auswählen

Bestätigen und Dialog verlassen

Der Pressverband ist nun definiert

Schritt 1: Definition des Kontaktpaares, Wie Methode B – Fall A

1.Auswahl der Methode

2. Reibung einschalten und Dialog für Initialisierung öffnen

Schritt 2: Definition der Überlappung

Geometrische Überlappung wird als Pressung erkannt

Schritt 3: Definition des Kontaktpaares, Wie Methode B – Fall A

Hier Kontaktpaar für die Initialisierung auswählen und mit

OK den Dialog verlassen. Der Pressverband ist nun definiert

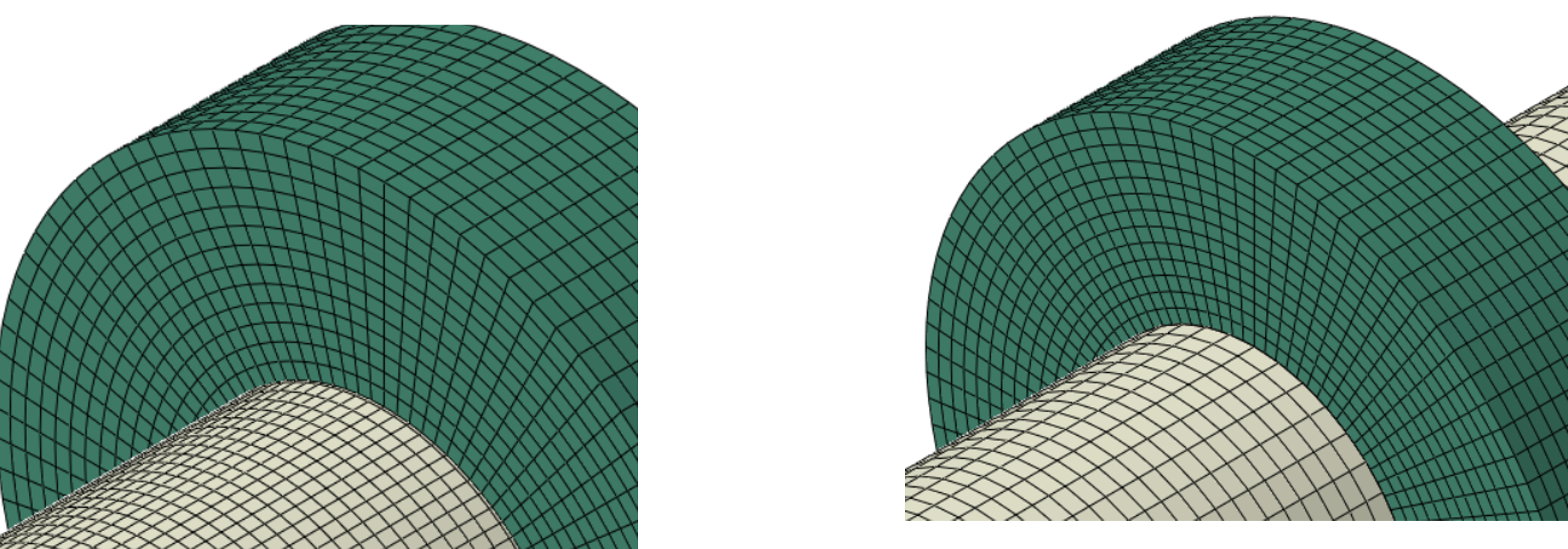

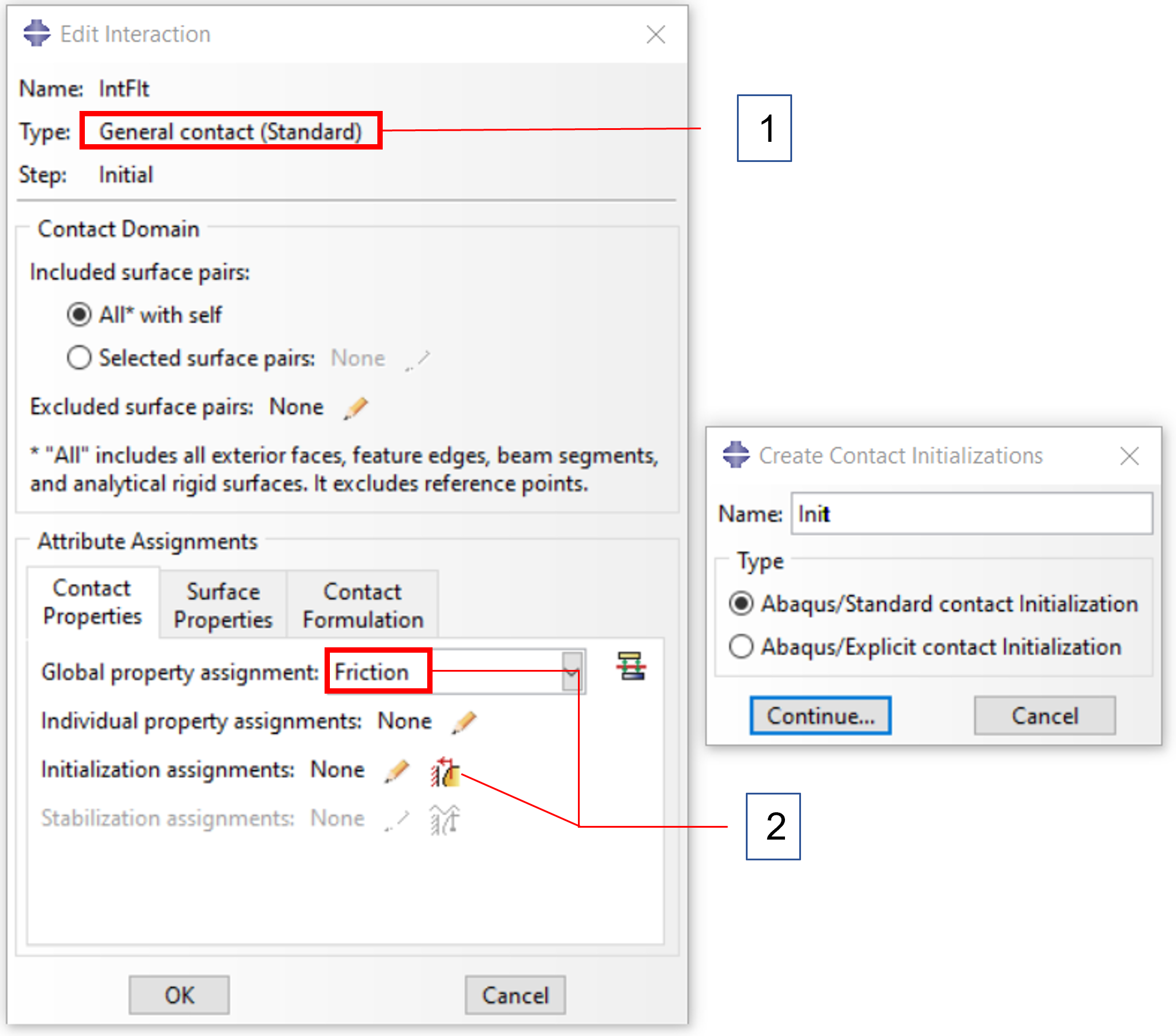

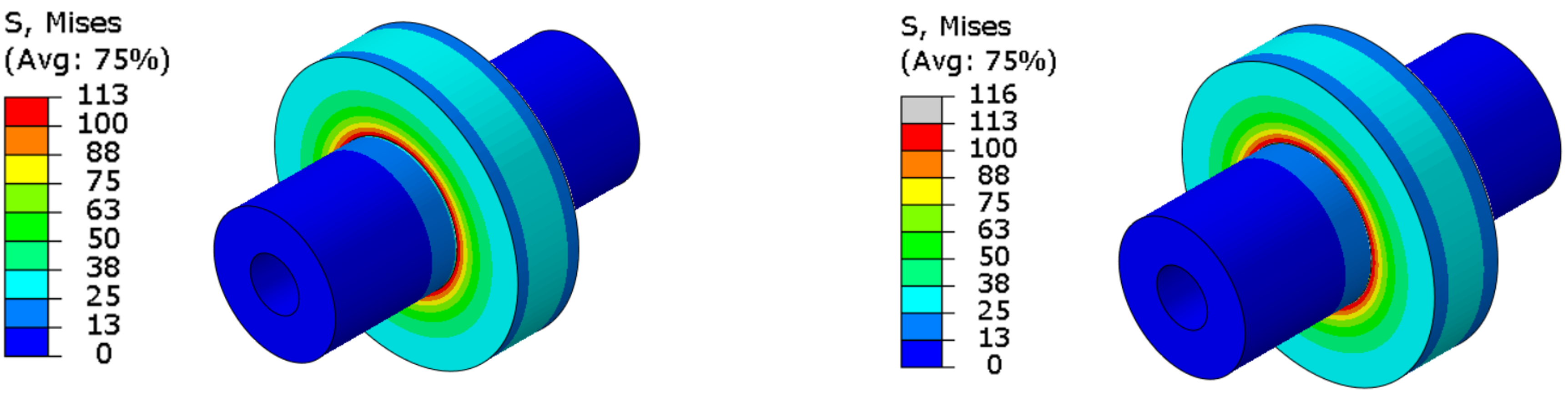

Methode A – Surface/Surface Kontakt:

Fall A: Deckungsgleiche Flächen (links), Fall B: Geometrische Überlappung (rechts)

Methode B – General Contact

Fall A (links), Fall B (rechts)

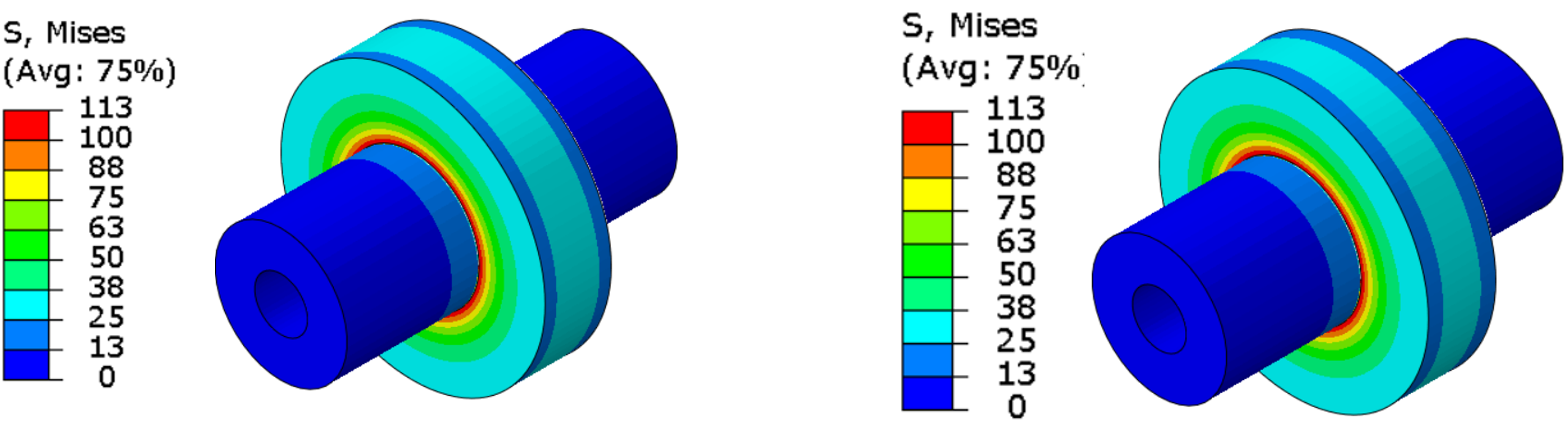

Methode A – Surface/Surface Kontakt

Fall A: Deckungsgleiche Flächen (links), Fall B: Geometrische Überlappung (rechts)

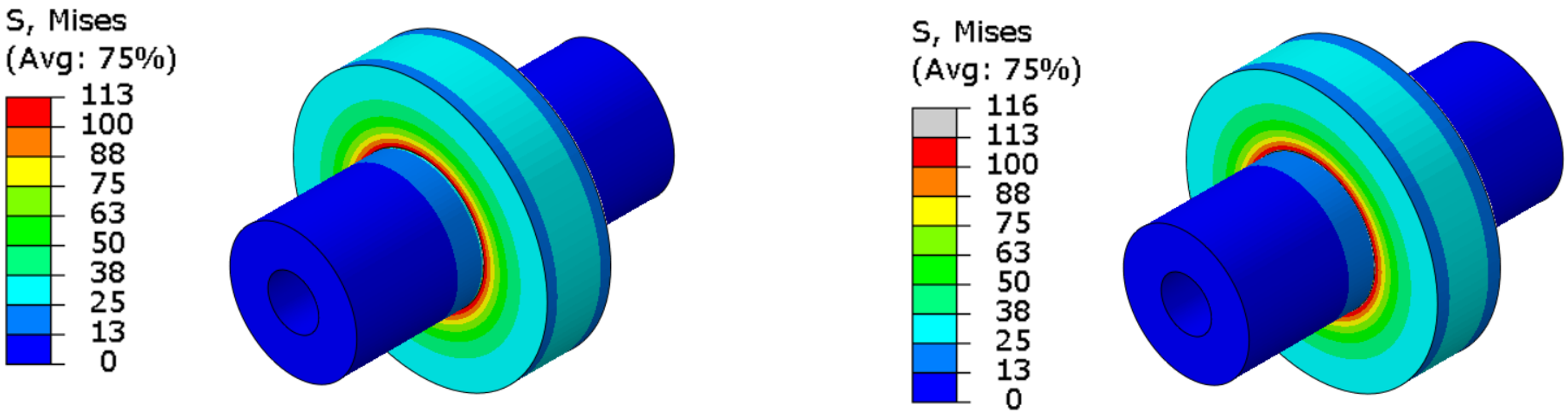

Methode B – General Contact

Fall A (links), Fall B (rechts)

Es zeigt sich unabhängig vom verwendeten Kontaktalgorithmus und der Abbildung der Überlappung ein nahezu identisches Ergebnis. Für den Fall, dass die Untersuchung des Pressverbands Teil eines Design Of Experiment (DOE) ist, ist der Fall B vorzuziehen, ungeachtet der Methode.

Real werden Pressverbände oft dadurch hergestellt, dass ein Bauteil mittels Erwärmung vergrößert und anschließend aufgeschrumpft wird. Dies kann man ebenso einfach simulieren. Hierbei wird aber der Wärmetransport selbst nicht simuliert.

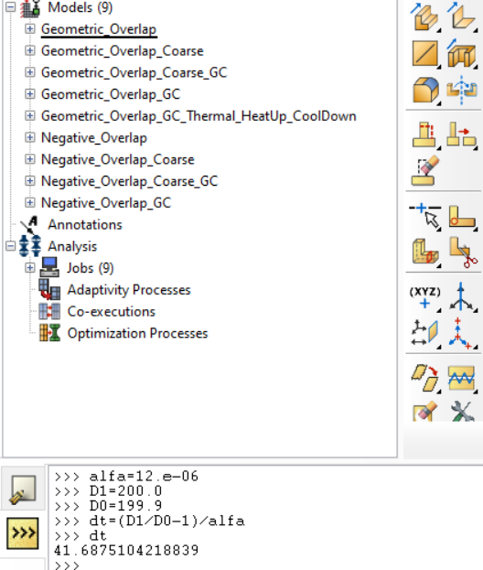

Im vorliegenden Beispiel hat die Welle einen Außendurchmesser von 200mm, die Nabe einen Innendurchmesser von 199.9 mm. Um die Überlappung aufzuheben, muss daher der Innendurchmesser der Nabe um mindestens 0.1 mm durch Erwärmung erhöht werden.

Allgemein gilt :

D1=D0 (1+a*Dϑ)

Wobei :

D1= Durchmesser nach dem Aufwärmen (200mm)

D0 = Durchmesser vor dem Aufwärmen (199.9mm)

a= Temperaturdehnungskoeffizient (hier 12*10^-6/K)

Dϑ= Temperaturdifferenz in °K

Da im vorliegenden Fall ohne Wärmetransport (Strahlung , Wärmeleitung etc.) gearbeitet wird, kann die Temperatur ohne Berücksichtigung des absoluten Nullpunkts gewählt werden. Die erforderliche Mindesttemperatur zur Erwärmung der Nabe und der damit verbundenen Erhöhung des Innendurchmessers ergibt sich daher wie folgt:

(D1/D0-1)/ a = Dϑ

Zur Berechnung von Dϑ wird das Command Line Interface verwendet.

Die Nabe muss also um mindestens den Wert von dt erwärmt werden , damit ihr Innendurchmesser zumindest den Außendurchmesser der Welle annimmt.

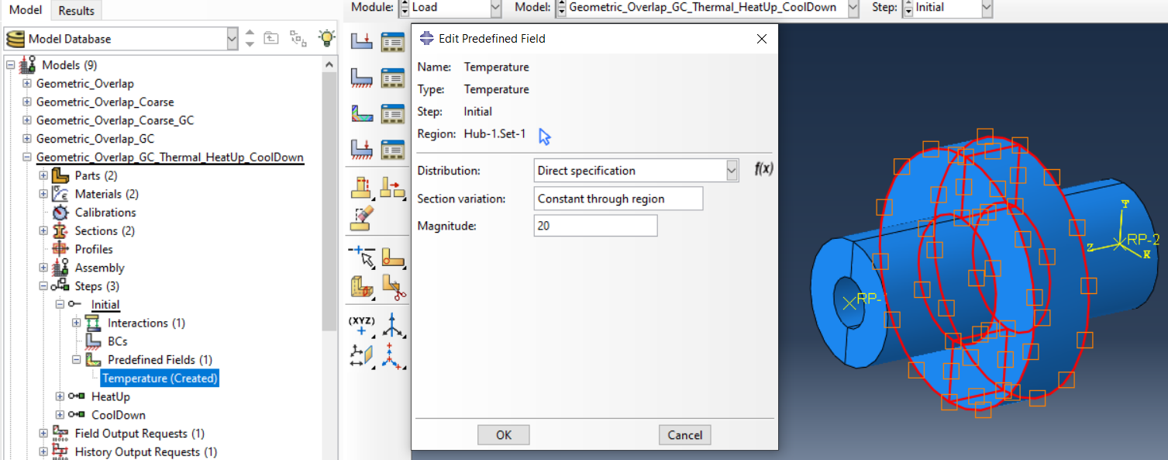

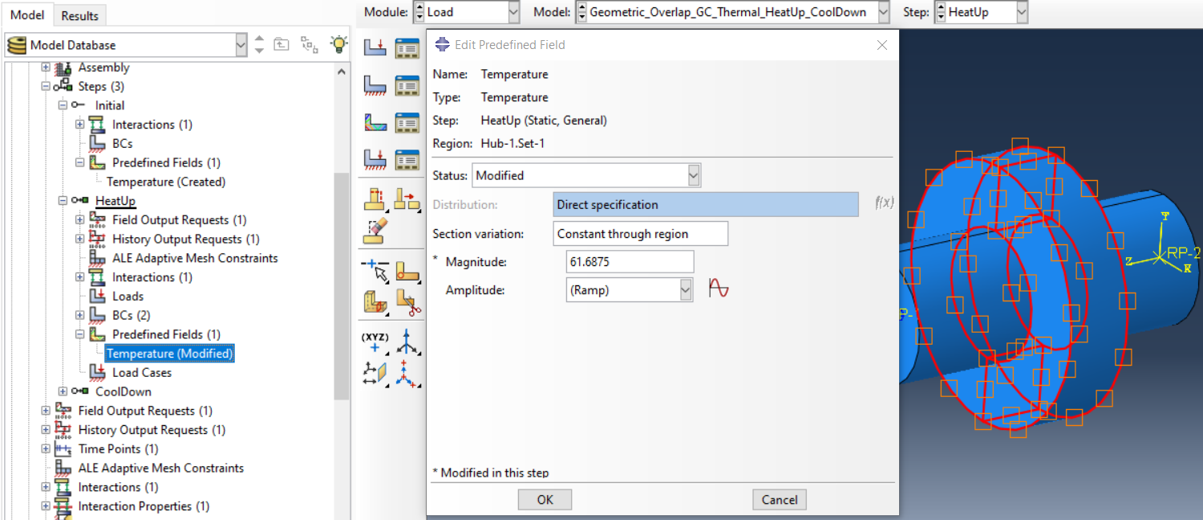

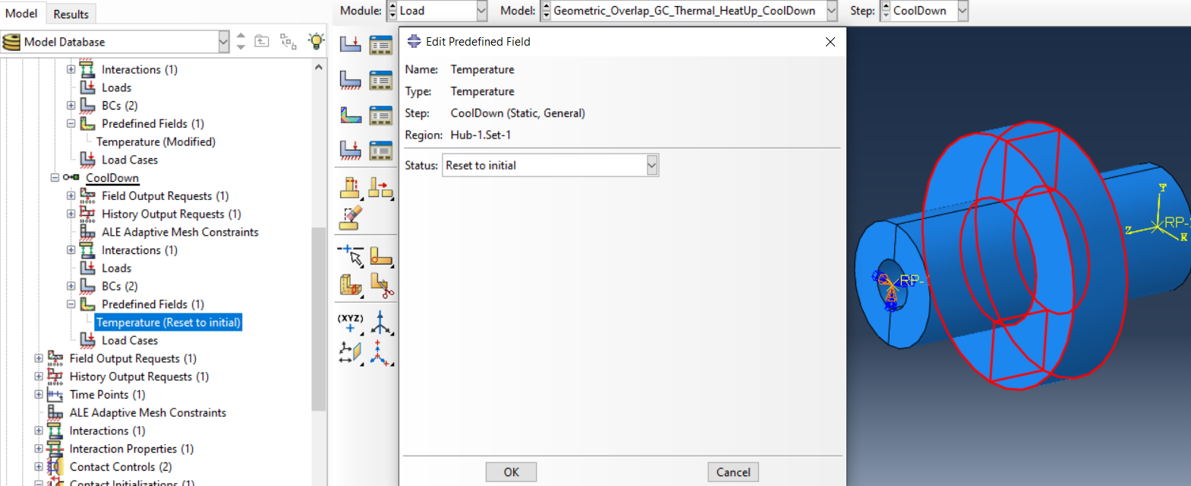

Zur Durchführung der Simulation wird mit 2 Belastungsschritten (Steps) gearbeitet. Step 1 – HeatUp und Step 2 – CoolDown. Die Erwärmung der Nabe erfolgt über die Temperatursteuerung der Knoten. Da es sich um eine statische Prozedur handelt, gibt es keine Temperatur-Freiheitsgrade an den Knoten. Die Steuerung erfolgt über die Temperatur in den Predefined Fields (*TEMPERATURE im Inputdeck).

Zunächst wird im Initial Step ein Predefined Field vom Typ Temperature für die Nabe erzeugt mit RT=20°C

Dann wird im ersten Step die Temperatur RT mindestens um dt erhöht. Hier ist es sinnvoll, einen Field Output NT für die Temperatur an den Knoten anzufordern.

Um dann im zweiten Schritt wieder auf RT abgekühlt zu werden…

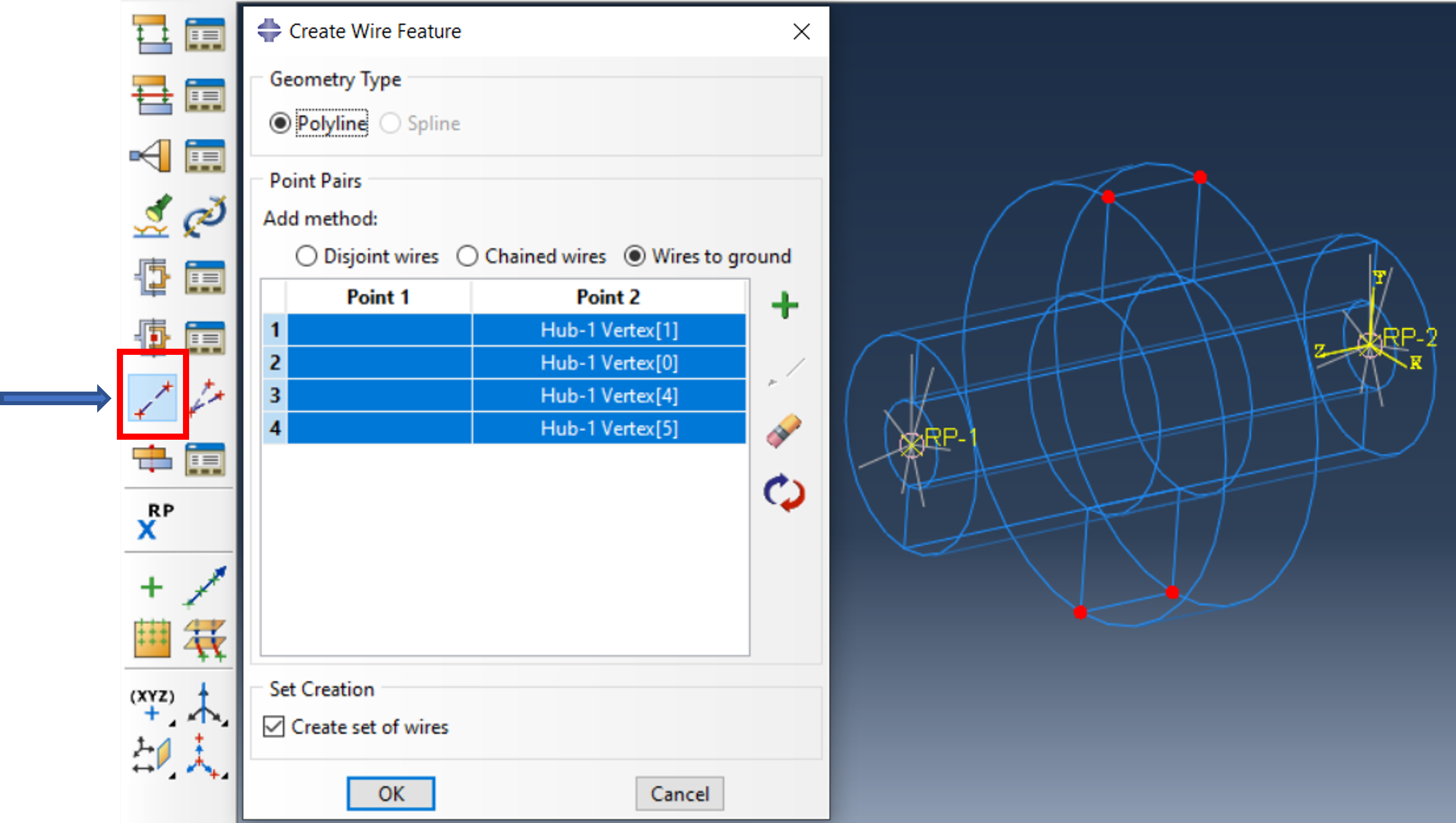

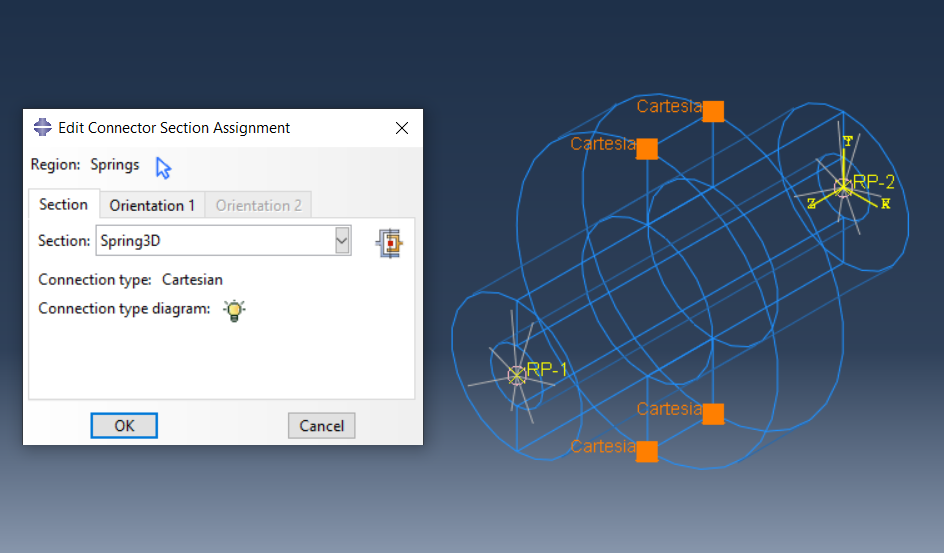

Um Starrkörperbewegung zu vermeiden, muss die Nabe in irgendeiner Form gelagert werden, hier mit Federn (Wires to Ground).

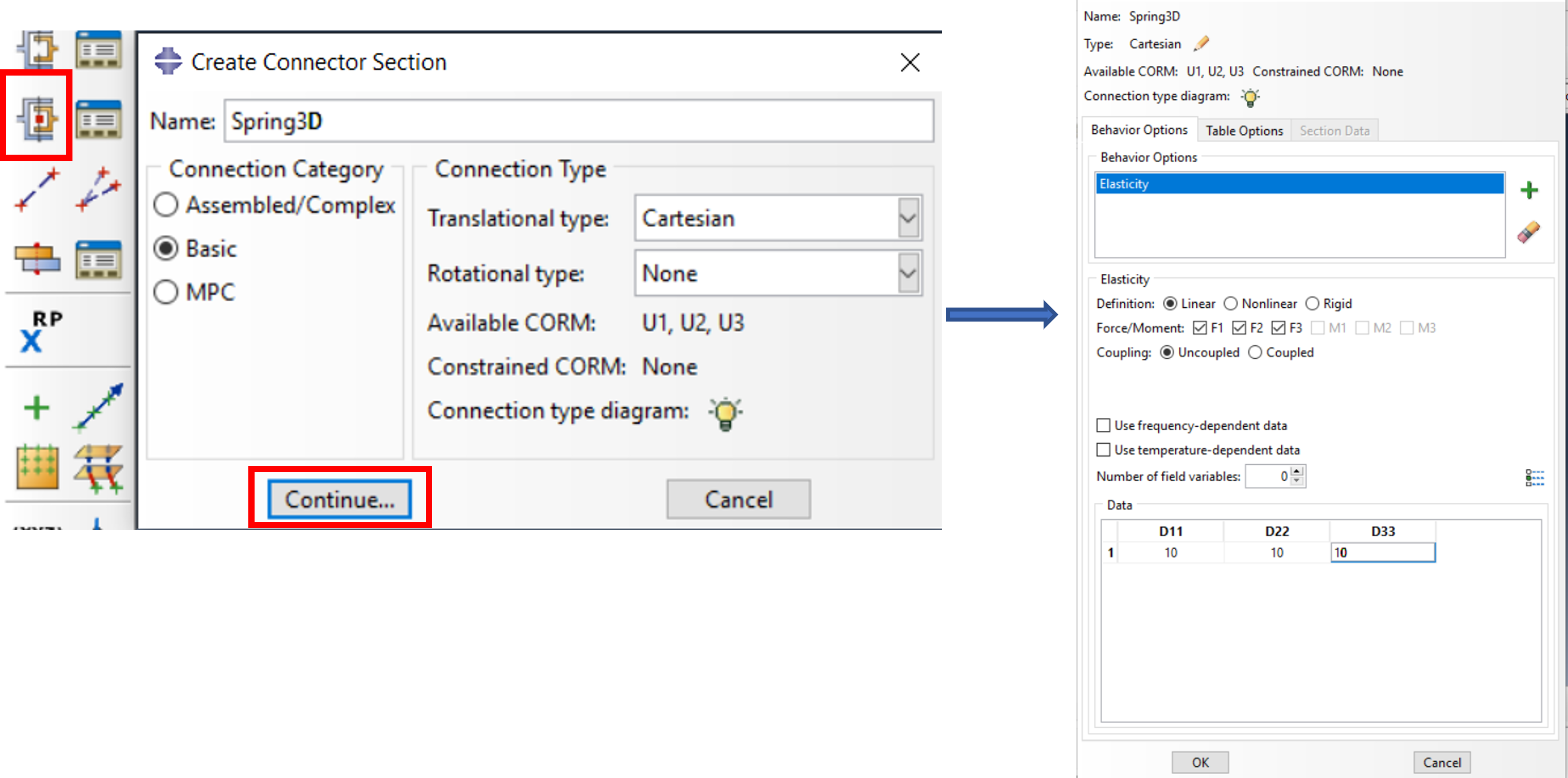

Nun wird eine Connector Section erzeugt, hier vom Typ Basic > Cartesian mit 3 translatorischen Steifigkeiten

Die Connector Section wird nun den zuvor erzeugten Federn (Wires) zugewiesen

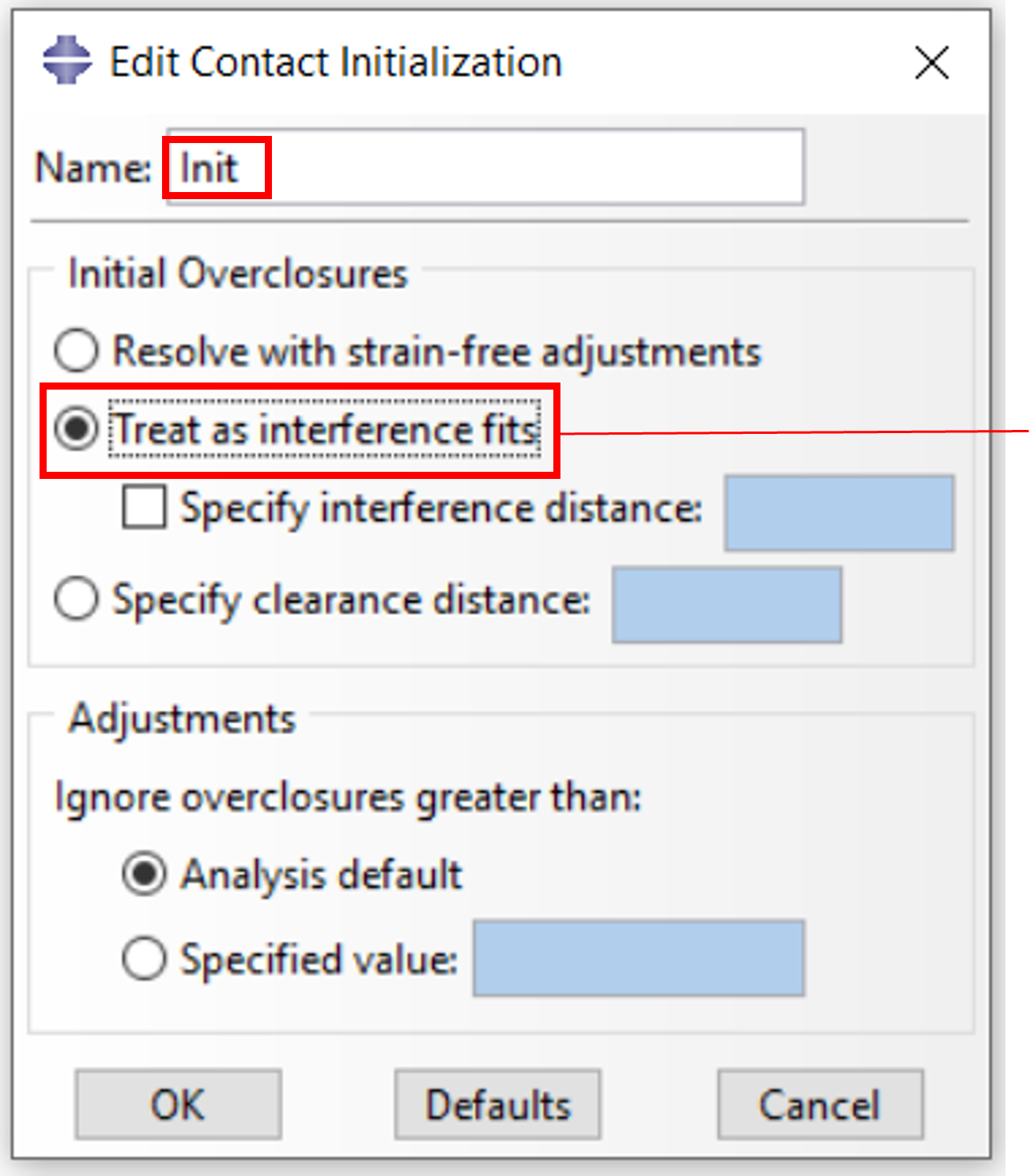

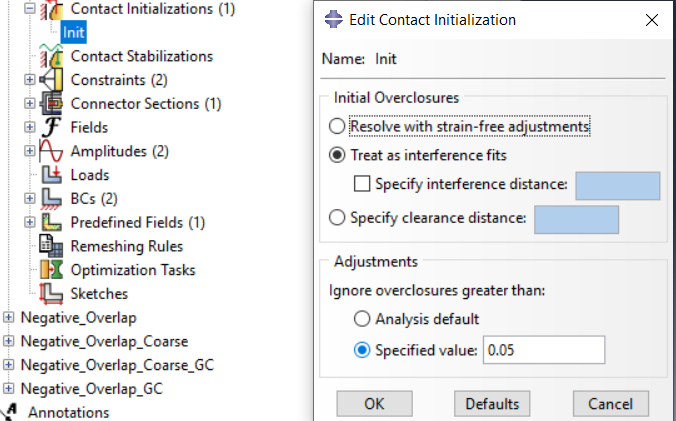

Auch hier muss im ersten Step die geometrische Überlappung mittels einer Contact Initialization definiert werden, sie wird durch die Temperaturdehnung im ersten Schritt aber aufgelöst.

(Tipp: Alternativ kann man auch mit CONTACT EXCLUSION im ersten Step arbeiten und den Kontakt zwischen Welle und Nabe über CONTACT INCLUSION im zweiten Step erst aktivieren. Vielleicht ist das sogar eleganter …)

Diese Contact Initialization wird nun auf das Kontaktpaar von Nabe zu Welle angewendet.

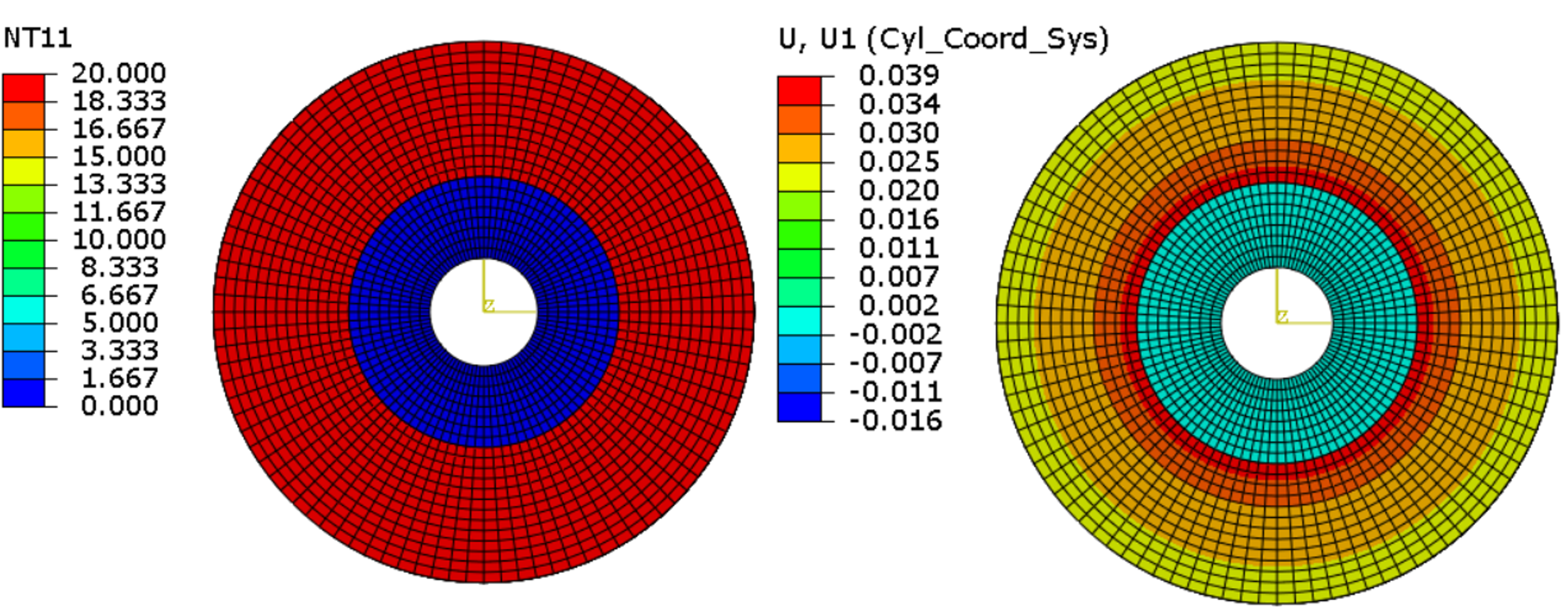

Temperatur (links) und radiale Aufweitung (rechts) in Schritt 1 ( Erwärmen), Radiale Aufweitung am Innendurchmesser der Nabe: 0.05mm

Temperatur (links) und radiale Aufweitung (rechts) in Schritt 2 ( Abkühlen), Radiale Aufweitung am Innendurchmesser der Nabe: 0.039mm

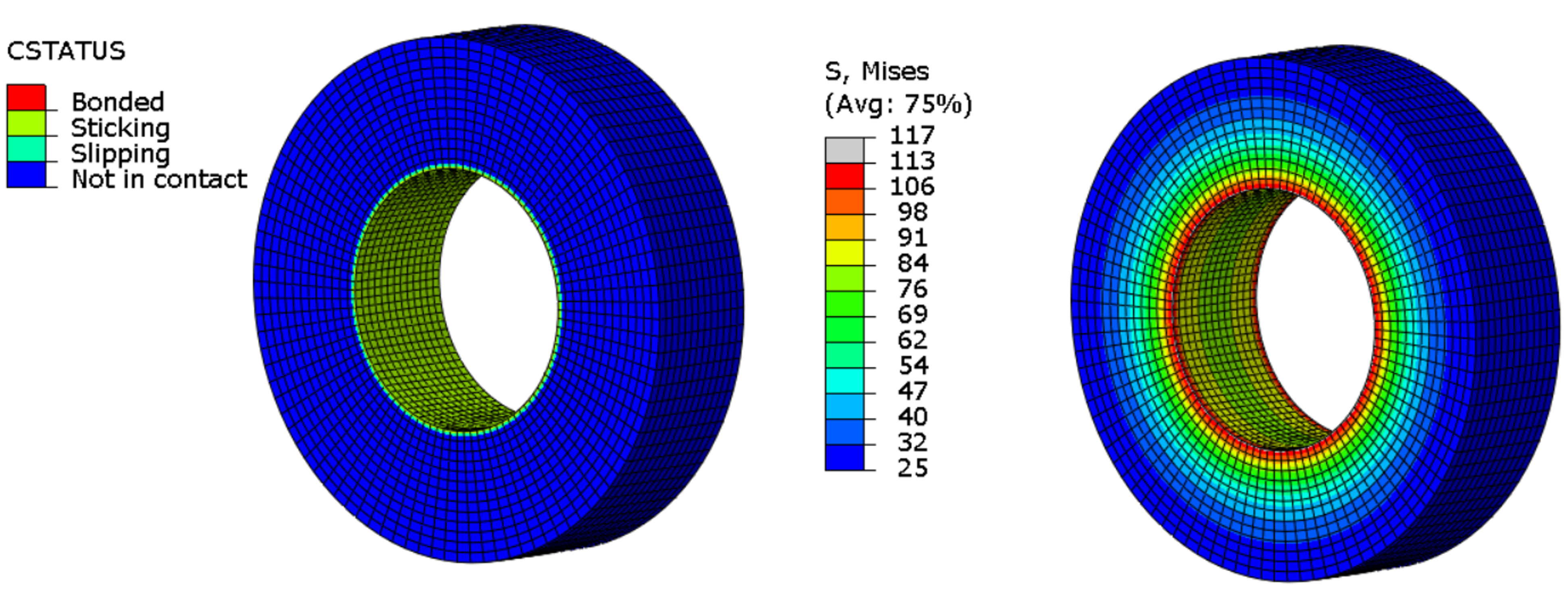

Kontaktstatus (links) und Vergleichsspannung (rechts) in Schritt 2 ( Abkühlen)

In diesem Beispiel sind die Ergebnisse der verschiedenen Vorgehensweisen identisch. Der Aufwand ist bei allen Varianten ähnlich. Im Falle anderer Geometrien oder auch anderer realer Prozessabläufe kann es aber besser sein, die Simulation so nahe wie möglich an der Realität zu halten. Dann wäre die letztere Methode über eine Erwärmung sicher besser.