Extended Abstract K-Tag 2024

Die Additive Fertigung oder der 3D-Druck von Bauteilen hat durch die Entwicklung der Drucker in den letzten zehn Jahren einen erheblichen Aufschwung erlebt und gehört nun zu den Standard-Fertigungsverfahren. Seitens der Softwarehersteller von Finite Element Systemen wurde viel investiert, um eine Simulation der additiven Fertigung mit geringem Benutzer-Aufwand zu ermöglichen. Ein Vortrag im letzten Jahr, siehe auch K-Tag 2023, beschrieb die digitale Prozessplanung und die Durchführung der Simulation auf der 3DEXPERIENCE Plattform von Dassault Systèmes.

Der Fokus dieses Beitrages liegt auf dem SLS-Verfahren (Selective Laser Sintering). Das Verfahren ist dem Laser Powder Bed Verfahren des letzten Beitrages ähnlich. Insbesondere aber für Kunststoff-Materialien übernimmt das nicht belichtete Pulver eine stützende Wirkung. Somit sind bei Kunststoffen keine Stützstrukturen notwendig. Die notwendige Abbildung des Pulvers ist in 3DEXPERIENCE nicht direkt vorgesehen. Dieser Beitrag beschreibt einen selbst erstellten, veränderten Arbeitsablauf anhand eines Beispiels.

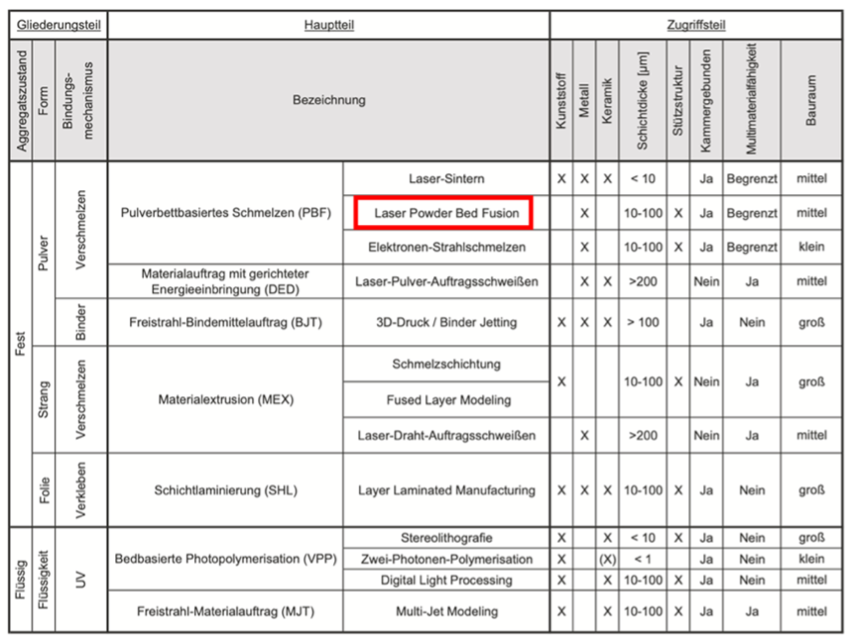

Eine Übersicht der verschiedenen Verfahren der Additiven Fertigung findet sich in [1] und beginnt bei dem Aggregatzustand, siehe folgendes Bild. Hierbei gehört das Laser-Sintern wie das Laser Powder Bed-Verfahren für Metalle zu den PBF-Verfahren.

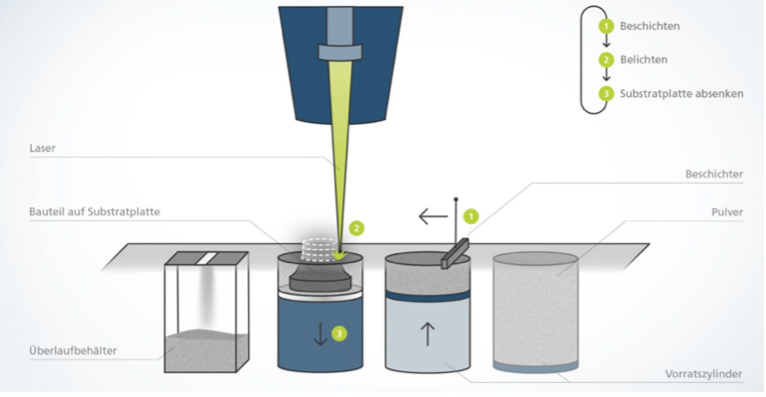

In dem Beitrag zum K-Tag 2023, [2], haben wir uns auf das Laser Powder Bed Verfahren beschränkt. Hierbei wird mittels eines Beschichters, siehe folgendes Bild aus [3], eine dünne Schicht des Metallpulvers auf einem Tisch verteilt und anschließend durch einen Laser belichtet. Der Tisch wird dann abgesenkt, es wird wieder eine Pulverschicht aufgetragen, welche wiederum belichtet wird.

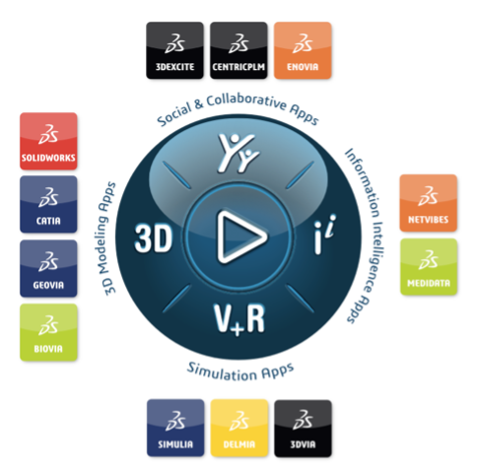

Mit 3DEXPERIENCE stellt die Dassault Systèmes eine Plattform für die digitale Produktentwicklung, siehe [4]. Ein wesentliches Element ist der Kompass, siehe Bild.

Die verschiedenen, um den Kompass herum angeordneten Brands stellen Apps bereit, welche Rollen der Benutzer zugeordnet sind. Wesentlich für die hier gezeigten Anwendungen sind die Brands DELMIA und SIMULIA aus dem Quadranten für die Simulation Apps.

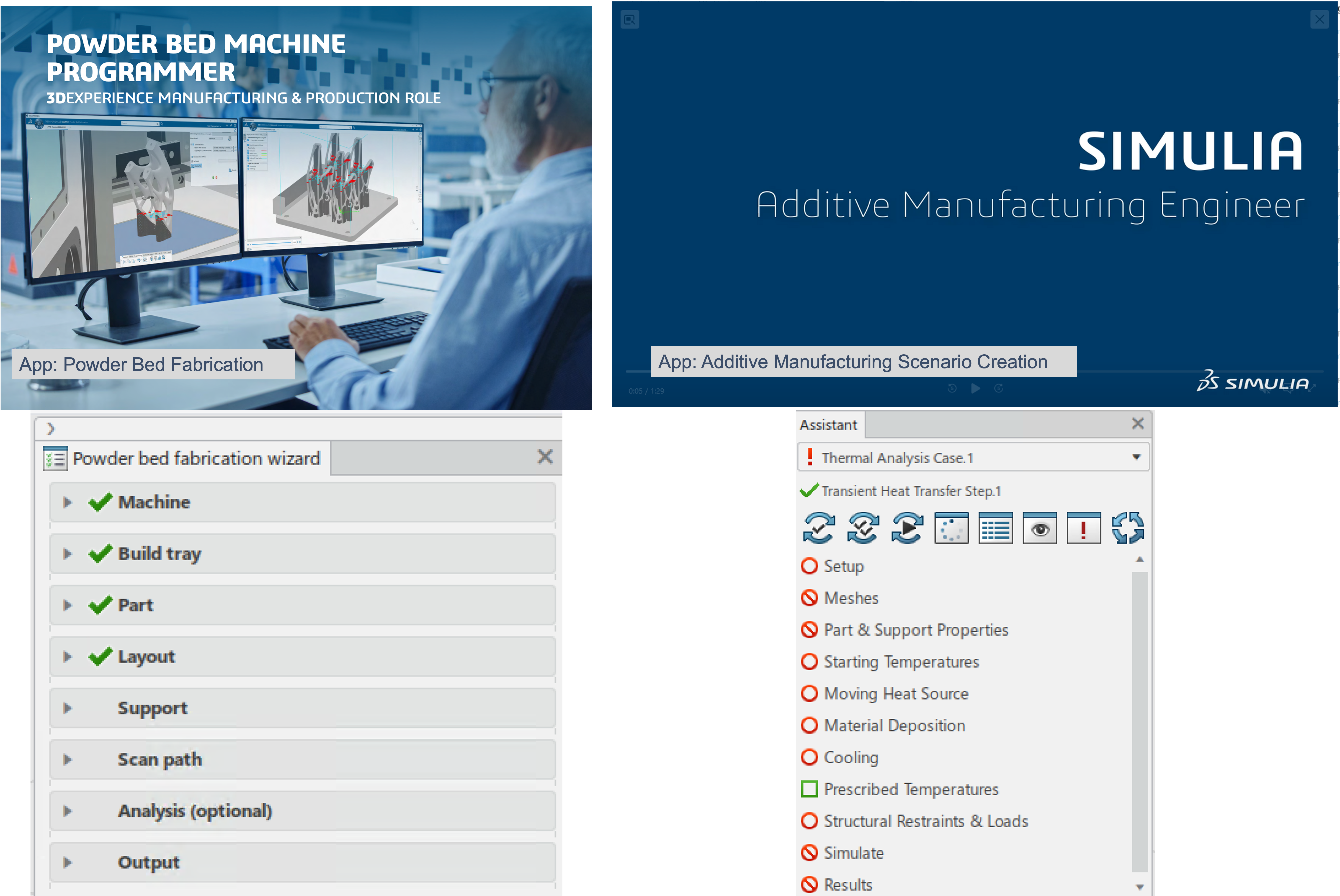

Hier werden die Rolle ‚Powder Bed Machine Programmer‘ mit der App ‚Powder Bed Fabrication‘ für den Aufbau des Prozesses und die Rolle ‚Additive Manufacturing Analysis Engineer‘ mit der App ‚Additive Manufacturing Scenario Creation‘ für die Simulation verwendet, siehe folgendes Bild.

Ein wesentliches Merkmal der 3DEXPERIENCE Plattform sind geführte Bearbeitungsabläufe. Diese haben den großen Vorteil eines kontrollierten sowie strukturierten Vorgehens. Die Plattform erlaubt aber jederzeit, über diese Führung hinaus manuell einzugreifen.

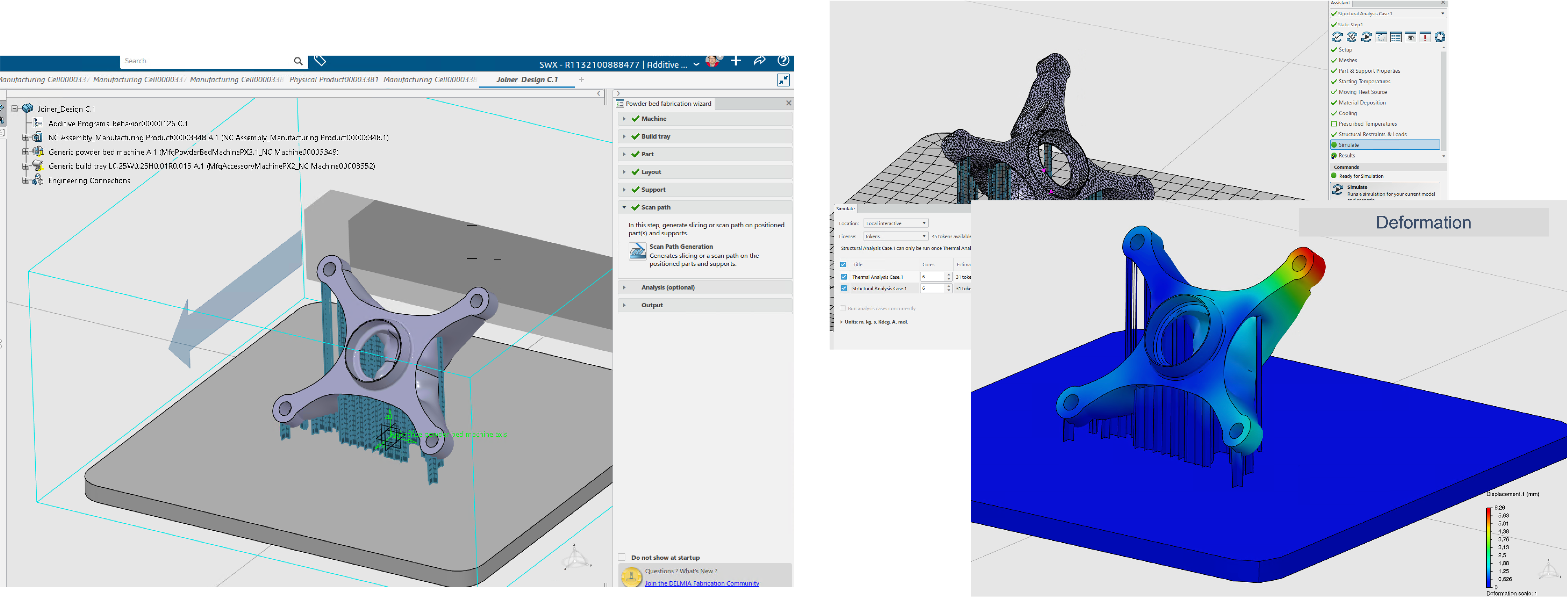

Im Vortrag wurde dargestellt, wie man durch Abarbeitung der Punkte des jeweiligen Assistenten sowohl die Prozess-Vorbereitung abschließen als auch eine Simulation von Temperatur, Spannungen und Verzug durchführen kann. Dabei erfolgt die Übergabe wesentlicher Informationen wie der Bauteil-Anordnung oder des Laser-Scan-Pfades weitestgehend automatisch. Im folgenden Bild auf der linken Seite dargestellt sieht man das Ergebnis der Prozessvorbereitung mit positioniertem Bauteil und den notwendigen Stützstrukturen. Auf der rechten Seite dargestellt ist das Ergebnis der Simulation zur Deformation des Bauteils nach Abschluß der Fertigung.

Mittels 3DEXPERIENCE und den genannten Rollen sowie Apps kann man auf sehr einfache Weise den Prozeß der Additiven Fertigung definieren und mittels der Simulation analysieren. Das im Beitrag zum K-Tag 2023 verwendete Beispiel des Powder Bed Verfahrens von Metallen zeigt dies auf. Weitere Erläuterungen zur Literatur und der Berücksichtigung des Verfahrens finden sich in diesem Vortrag.

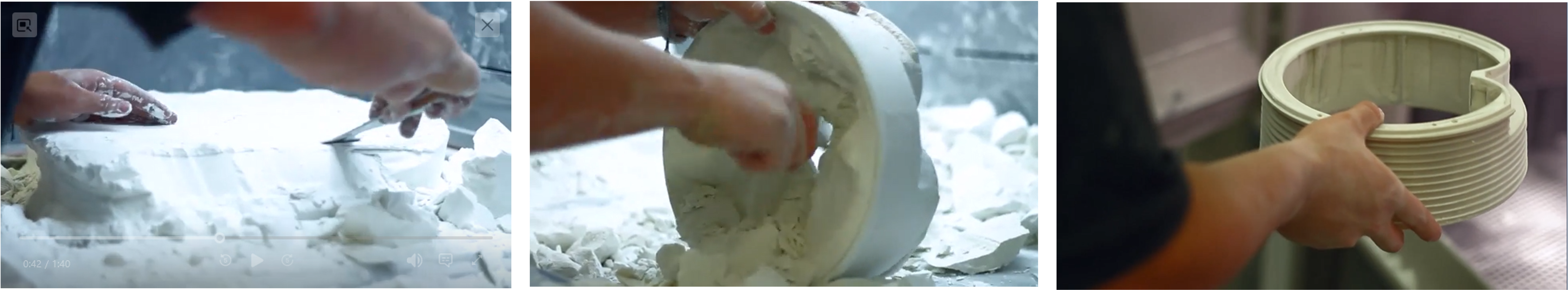

In diesem Beitrag soll näher auf das SLS-Verfahren zur Herstellung von Bauteilen aus Kunststoff eingegangen werden. Das Verfahren ist sehr ähnlich dem im Rückblick beschriebenen Verfahren zur additiven Herstellung von Metallen. Einen wesentlichen Unterschied stellt das unbelichtete Pulver dar. Dieses Pulver ist so kompakt, daß es die Bauteile trägt und somit keine Stützstrukturen notwendig sind. Die Wärmeabfuhr erfolgt in diesem Fall nur über das Pulver, welches die Wärme aber nur sehr langsam abführt. Die Kompaktheit des Pulvers ist in einem Video auf der 3DSystems Website, [5], gut erkennbar. Das folgende Bild zeigt ein paar Ausschnitte dieses Videos.

Zur Zeit ist in 3DEXPERIENCE die Darstellung des Pulvers nicht vorgesehen. Es ist auch keine Notwendigkeit gegeben, das Pulver in der Prozessvorbereitung darzustellen. Ein besonderer Vorteil der Integration von Prozeßvorbereitung und Simulation auf der 3DEXPERIENCE Plattform stellt die automatische Übernahme der Schichtbildung in der Simulation dar. Letztere müsste sonst vom Benutzer definiert werden, stellt aber eigentlich einen Maschinenparameter darf. Dementsprechend wurde hier ein Arbeitsprozeß aufgebaut, welcher das Pulver bereits in der Prozeßvorbereitung berücksichtigt. Es wäre aber auch ein anderer Weg denkbar.

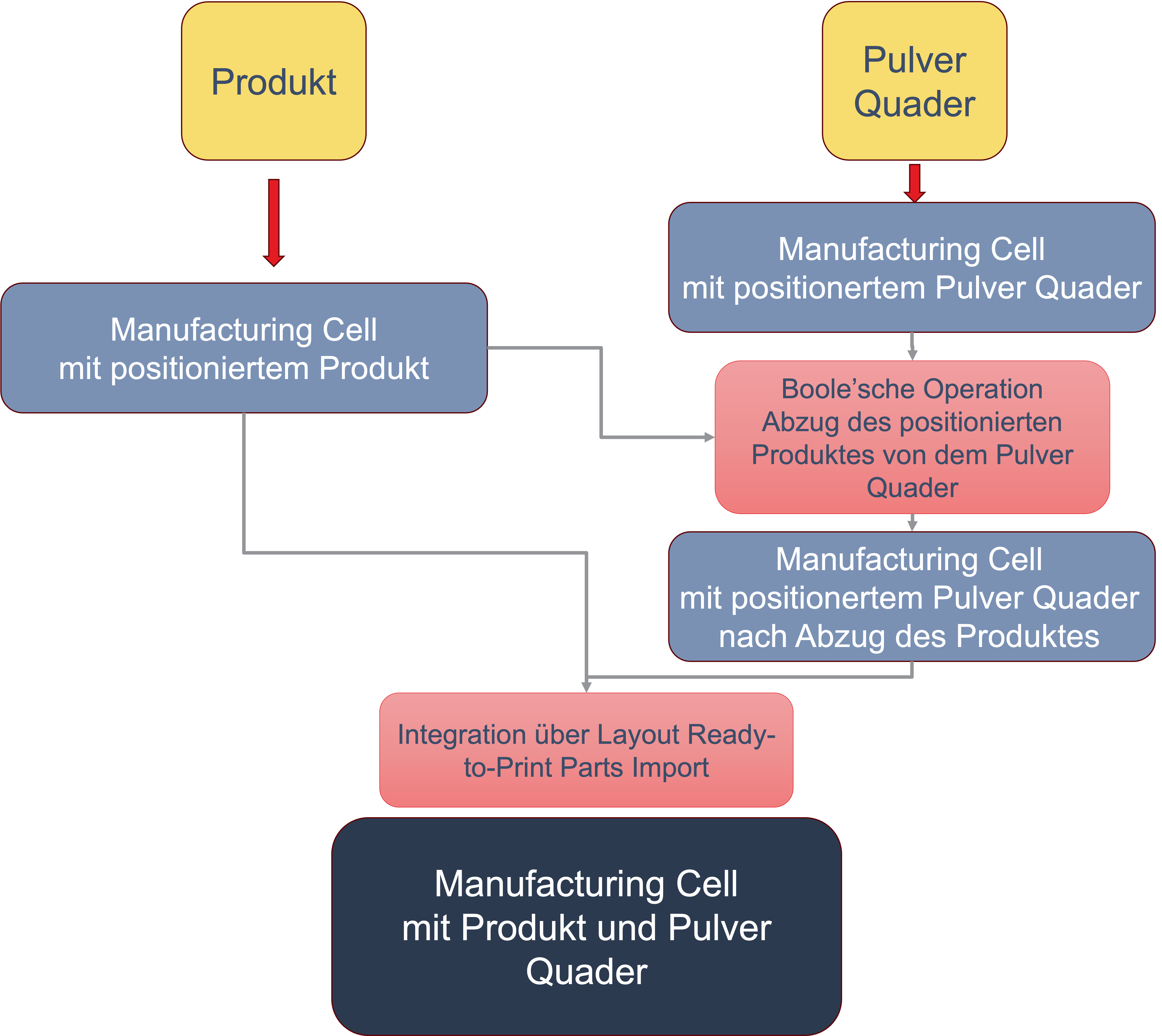

Der aufgebaute Prozeß ist im folgenden Bild dargestellt.

Begonnen wird der Prozeß mit den CAD Modellen von Produkt und Pulver Quader und der Auswahl einer bestimmten Maschine mit Tisch. Maschine und Tisch werden immer wieder verwendet. Mit der Maschine sind die Parameter für das Aufbringen des Pulvers und der Belichtung verbunden. Auf diese wird im Arbeitsablauf bei jedem Aufbau einer Manufacturing Cell zurückgegriffen. Auch die Parameter für das Layout sollten immer vorher festgelegt werden. Pulver Quader und Produkt werden jeweils in einer Manufacturing Cell positioniert. Das Pulver wird anschließend exportiert und mittels einer Boole’schen Operation um das Produkt reduziert. Der reduzierte Pulver Quader wird anschließend nochmals auf dem Tisch positioniert. Es stehen somit 2 Manufacturing Cells zur Verfügung. Nun wird eine neue Manufacturing Cell erstellt. Hier überspringt man den Arbeitspunkt des Imports der Parts (Bauteile) und wählt im Layout den Import bereits positionierter Bauteile. Dann definiert man den Scan Path für Pulver Quader und Produkt. Prinzipiell können dabei verschiedene Laser verwendet werden. Zu berücksichtigen ist hier aber, daß der abgebildete Pulver Quader für die Maschinensteuerung nicht notwendig ist. Für die Maschinensteuerung könnte man die zuerst erstellte Manufacturing Cell des Produktes zurückgreifen. Prinzipiell kann man mehrere Produkt-Bauteile verwenden.

Der aufgebaute Arbeitsablauf wurde mit einem Beispiel durchgeführt. Das Produkt ist hierbei so erstellt worden, daß sich kleine und große Flächen darin befinden.

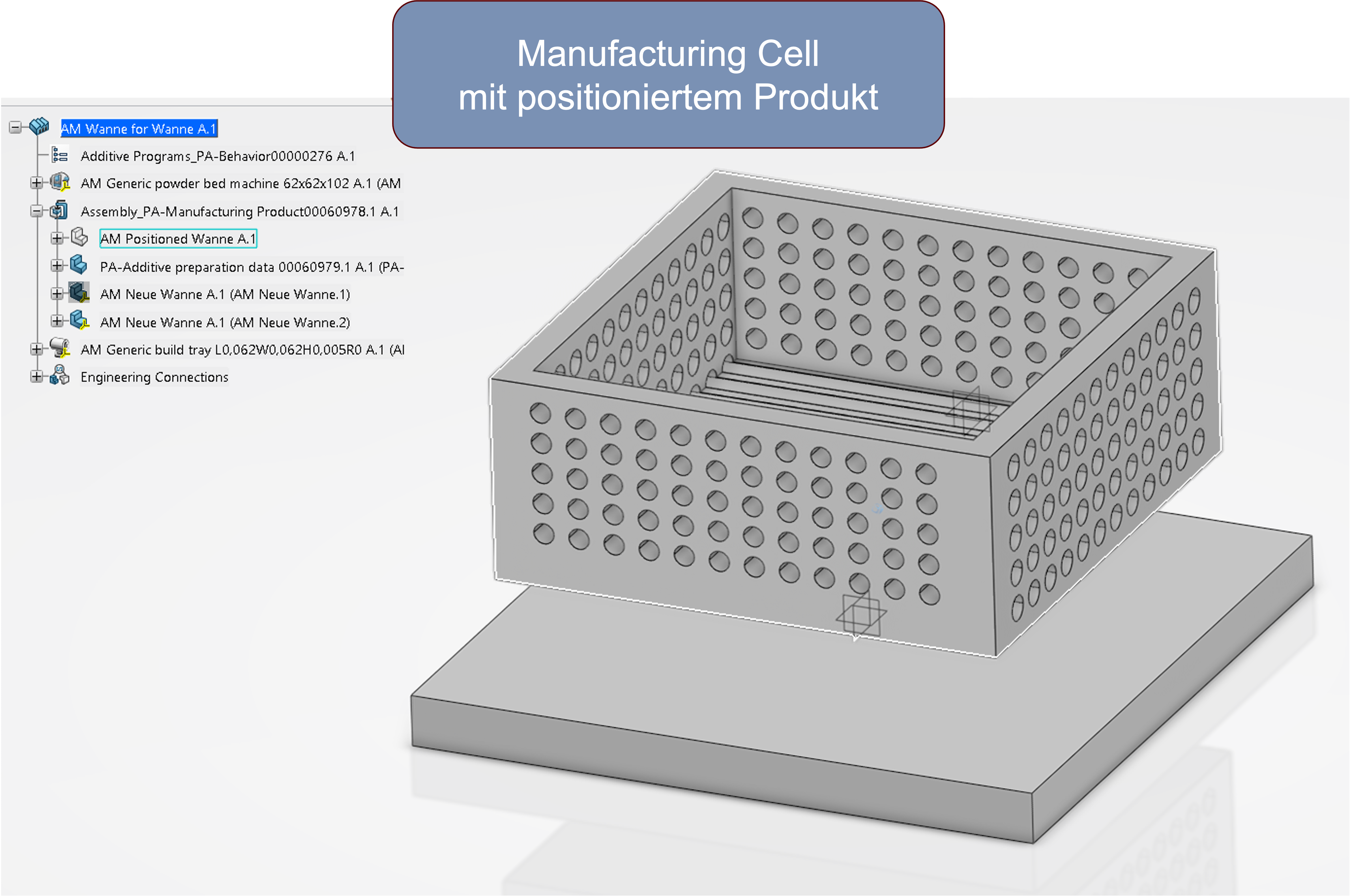

Im folgenden Bild ist das in einer Manufacturing Cell positionierte Produkt dargestellt. Hier handelt es sich um einen Kasten mit gebohrten Seitenwänden.

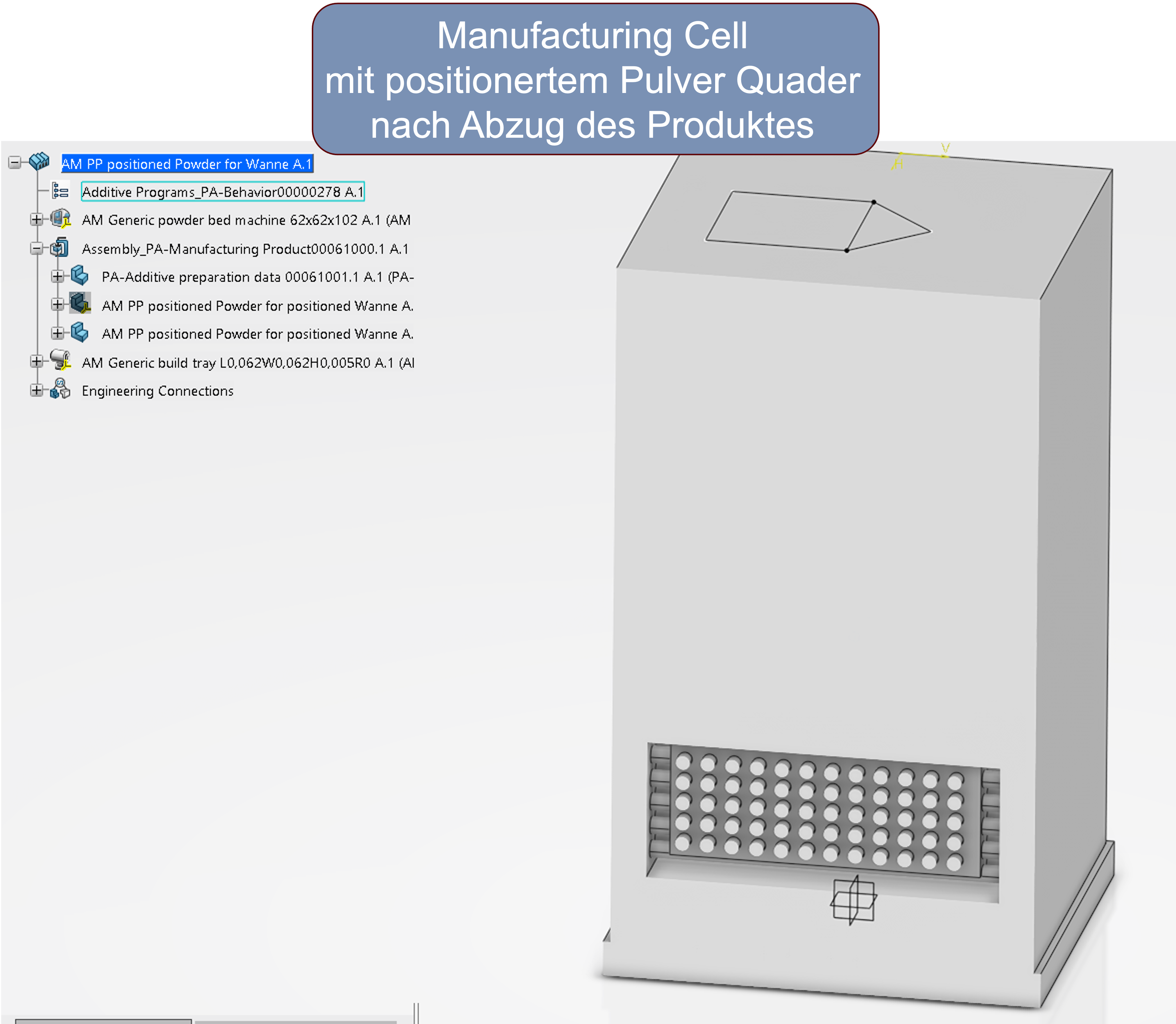

Es wurde eine Manufacturing Cell für den Pulver Quader aufgebaut. Von dem positionierten Quader wurde das Produkt mittels Boole’scher Operation abgezogen und erneut eine Manufacturing Cell aufgebaut, siehe folgendes Bild.

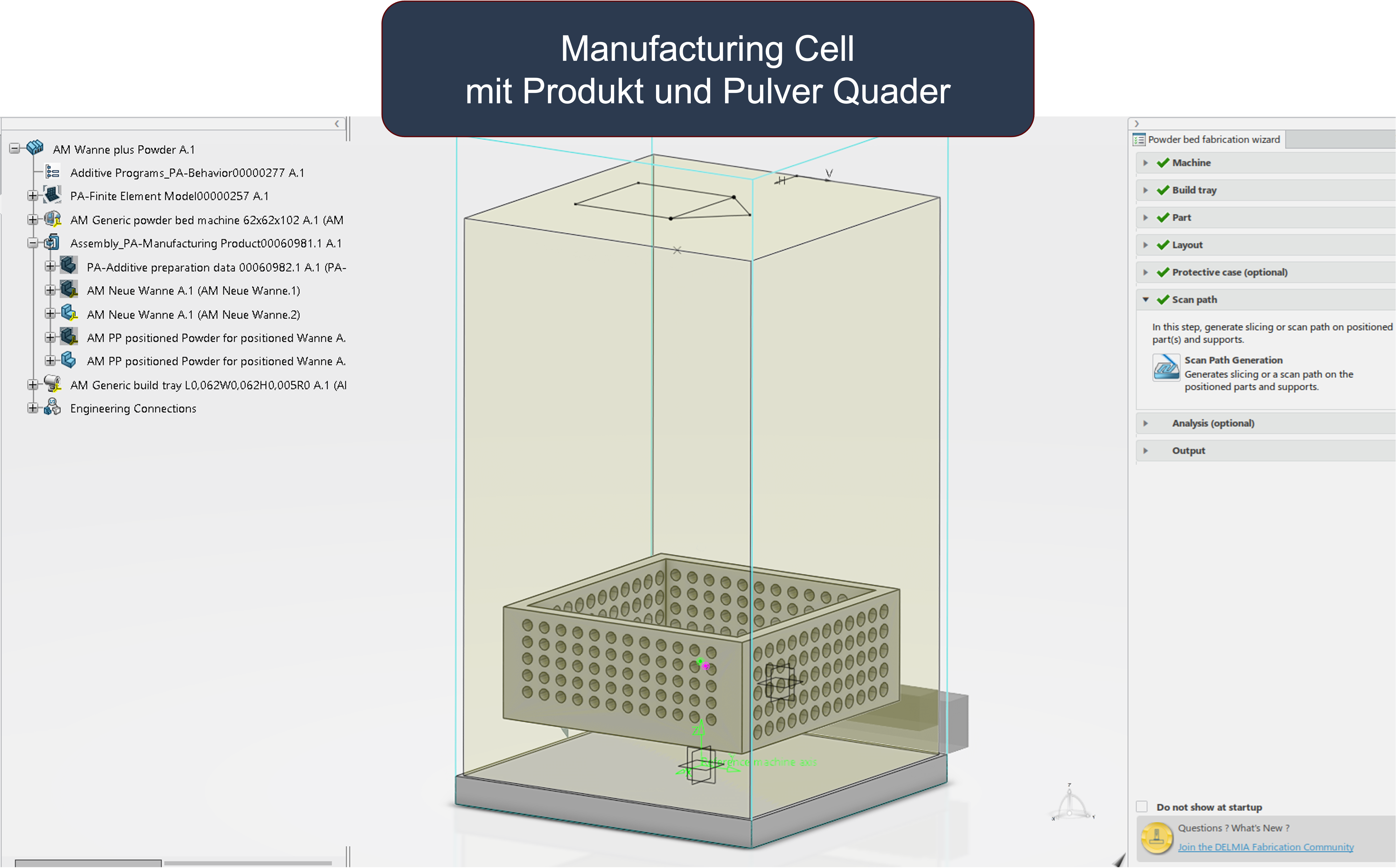

Nach dem Import von Produkt und Pulver Quader als Ready-to-Print Parts ist die Anordnung fertig, siehe folgendes Bild. Nun wird noch der Laser-Pfad erstellt.

Der Wechsel zur Simulation erfolgt, wie im Beitrag zum K-Tag 2023 beschrieben, einfach durch den Wechsel der 3DEXPERIENCE App.

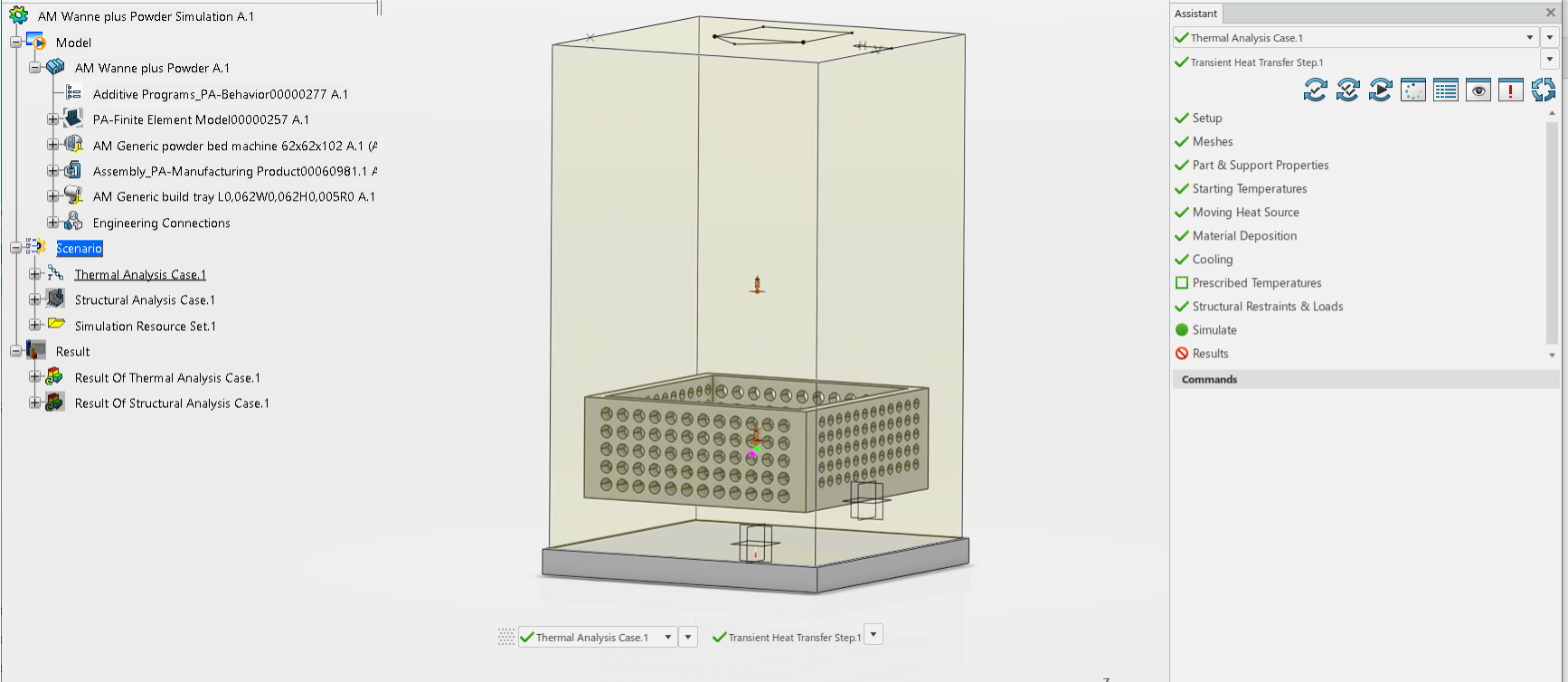

Das Vorgehen für die Simulation basiert im Wesentlichen auf dem Vorgehen aus dem Beitrag vom K-Tag 2023 und folgt der Vorgabe des Assistenten, siehe folgendes Bild. Ein Vorteil der App zur Erstellung der Simulation ist die Unterscheidung in ‚Moving Heat Source‘ und ‚Material Deposition‘. So wird eine Wärmequelle (Heat Source) nur dem Produkt, das Ablegen des Materials (Material Deposition) aber Produkt und Pulver Quader zugewiesen.

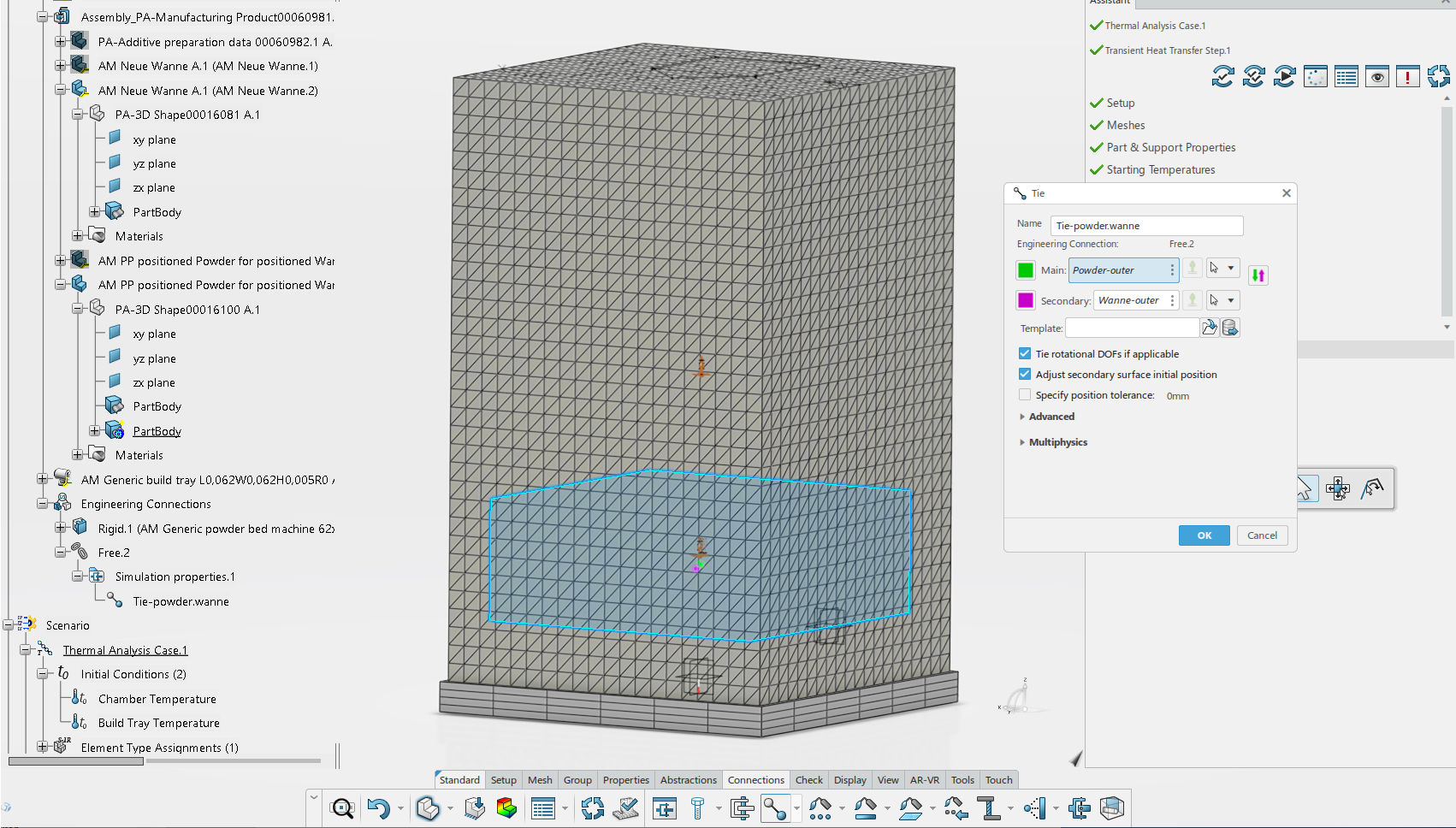

Abweichend vom Assistenten muss eine Verbindung zwischen Pulver Quader und Produkt für die Simulation von Temperatur und Strukturmechanik aufgebaut werden. Wie im Bild von 3DSystems gut zu erkennen, entsteht eine feste Verbindung des Pulvers zum Bauteil. Dementsprechend wird eine TIE Verbindung definiert, siehe folgendes Bild.

Anschließend wird die Simulation durchgeführt. Im folgenden Bild ist im linken Teilbild die Temperaturverteilung beim Druck des Bodens und im rechten Teilbild beim Druck einer Bohrungsreihe dargestellt.

Im Beitrag zum K-Tag 2023 haben wir gezeigt, wie in der 3DEXPERIENCE Plattform der Prozess und die Simulation der Additiven Fertigung am Beispiel des Metallpulver-Druckes definiert werden. Sowohl die Definition des Prozesses als auch der Aufbau der Simulation werden von einem Assistenten geführt, wodurch sich Aufwand und Komplexität der Aufgabe deutlich verringern. Gezeigt wurde die sequentiell thermisch-mechanisch gekoppelte Analyse.

In diesem Beitrag haben wir nun ein Beispiel zum Selective Laser Sintering (SLS) von Kunststoffen erstellt. Da die Berücksichtigung des Pulvers in der Simulation notwendig ist, wurde ein notwendiger Arbeitsablauf definiert. Der Arbeitsablauf ist zur Zeit noch recht aufwendig, sollte aber durch Automatisierung verkürzt werden können.

Zum Teil basiert der vorliegende Text und gezeigter Abbildungen auf der Recherche ausgewerteter Literatur. Ist dies der Fall, so werden die Quellen im Text durch eine Zahl, z.B. [2], gekennzeichnet und die Quelle hier aufgeführt.

Zum Teil sollen die hier aufgeführten Quellen aber auch einfach nur als Empfehlung weiterführender Literatur verstanden werden.

[1] Lachmayer, R., Ehlers, T., and Lippert, R. B., 2022, Entwicklungsmethodik für die Additive Fertigung, Springer Berlin Heidelberg, Berlin, Heidelberg.

[2] “25. Bayreuther 3D-Konstrukteurstag Am 11.09.2024” [Online] [Accessed: 19-Sep-2024].

[3] “Wie Phönix aus der Asche” [Online] [Accessed: 29-Aug-2023].

[4] “We Are the 3DEXPERIENCE Company | Dassault Systèmes” [Online] Accessed: 20-Jul-2023].

[5] “3D Printers, Software, Manufacturing & Digital Healthcare | 3D Systems” [Online] [Accessed: 19-Sep-2024].