Dies ist die Wiedergabe des Extended Abstracts des K-Tages 2023 in Bayreuth.

Die Bedeutung der Additiven Fertigung (AM = Additive Manufacturing oder 3D-Druck) ist in den letzten Jahren deutlich gestiegen. Additiv gefertigte Bauteile finden vielfältige Anwendungen und bestehen aus den unterschiedlichsten Materialien. Um diese Entwicklung nicht zu verpassen, wurden seitens der Softwarehersteller von Finite Element Systemen viel investiert, um eine Simulation der additiven Fertigung mit geringem Benutzer-Aufwand zu ermöglichen. Eine Herausforderung ist zum Beispiel die Aktivierung von Elementen in Abhängigkeit von Zeit und Raum, inclusive des auftretenden Wärmetransportes.

Nach einem kurzen Einblick in den Stand der Technik in der Literatur soll anhand eines einfachen Beispiels im Rahmen dieses Beitrages der Ablauf der Prozessvorbereitung und der Simulation einer Additiven Fertigung aufgezeigt werden.

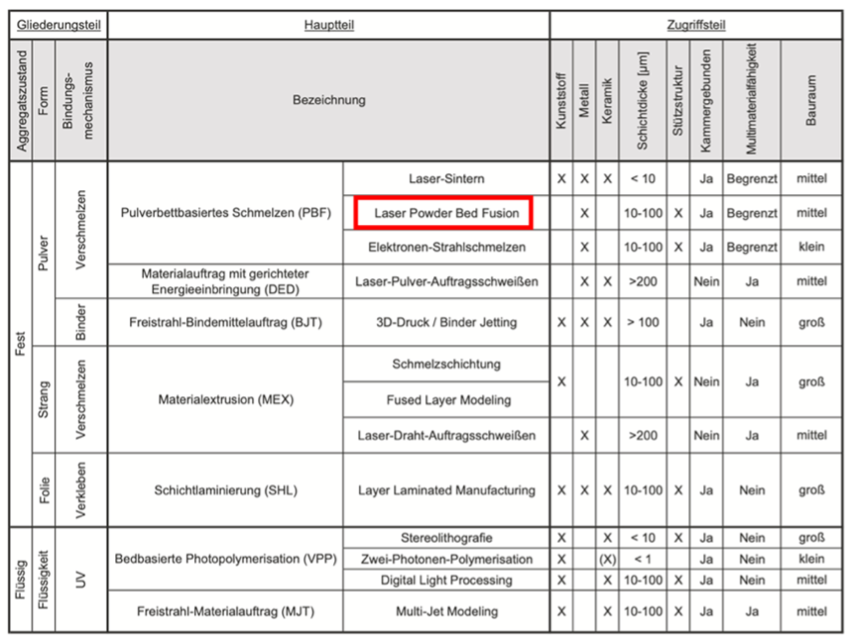

In der Literatur finden sich unterschiedlich aufgebaute Übersichten der verschiedenen Verfahren der Additiven Fertigung. Die Verfahrensübersicht in [1] beginnt bei dem Aggregatzustand, siehe folgendes Bild.

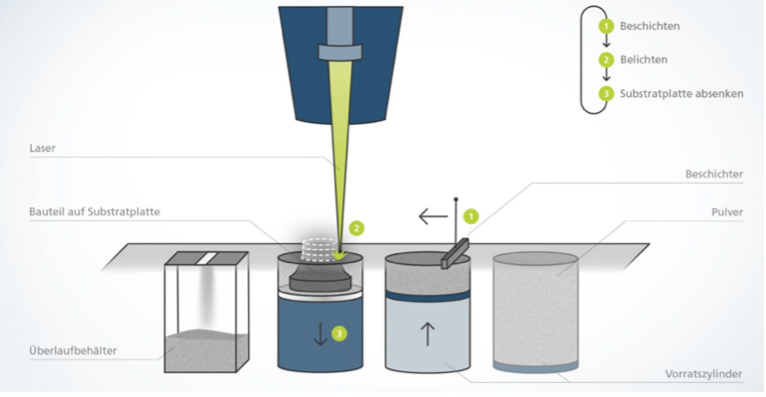

In diesem Beitrag wollen wir uns auf das Laser Powder Bed Verfahren beschränken. Hierbei wird mittels eines Beschichters, siehe folgendes Bild aus [2], eine dünne Schicht des Metallpulvers auf einem Tisch verteilt und anschließend durch einen Laser belichtet. Der Tisch wird dann abgesenkt, es wird wieder eine Pulverschicht aufgetragen, welche wiederum belichtet wird.

Auf der Basis der bisher angeführten Literatur wird das Verfahren auch als Laser Metal Fusion (LMF) oder Pulverbettbasiertes Laserschmelzen oder Selective Laser Melting (SLM) bezeichnet. Das nicht belichtete Pulver muss anschließend entfernt werden. Das Pulver wird aus einer Schmelze mittels Gaszerstäubung hergestellt, siehe auch [3].

Die Anforderungen an das Verfahren sind vielfältig. Nach [1] sind folgende besonders zu benennen:

- Beheizung der Bauplattform (Tisch) für den Abbau von Eigenspannungen

- Beheizung Bauraum

- Schutzgas gegen Oxidation

- Abbildungsgenauigkeit und Schichtdicke

- Oberflächenrauheit in Abhängigkeit von Up- und Down-Skin-Winkeln

- Stütz-Strukturen

- Wärme-Einfluss-Zone

- Überlappende Laserführung

- Umsetzungsfehler (z.B. keine spitzen Winkel)

- Laserdurchmesser > minimaler Wandstärke.

Nach [1] werden folgende unterschiedliche Ansätze zur Simulation der Additiven Fertigung ver-wendet:

- Methode der bleibenden Dehnung

- Sequentiell gekoppelte thermisch-mechanische Simulation

- Mehrskalenansätze mit Mikro- und Meso-Ebene.

Im Rahmen dieses Beitrages beschränken wir uns auf die sequentiell gekoppelte thermisch-mechanische Finite Element Simulation.

Bei der Additiven Fertigung treten bei Metallen in Abhängigkeit von der Temperatur, der Zeit und des Ortes Phasen-Übergänge und Gefüge-Wechsel auf. Nach [4] sind insbesondere zu beachten:

- Unterschiedliche Zeitskalen zwischen dem Schmelzen/Erstarren in Millisekunden und der Bauteil-Fertigung in Minuten und Stunden

- Unterschiedliche Längenskalen, in Mikrometer der lokalen Schmelze und der Größe des Bauteils in hunderten von Millimetern

- Hohe Temperaturgradienten um den Schmelzbereich, welche zu einem anisotropen Material führen können.

Aus der Literatur können Ziele der Simulation wie folgt abgeleitet werden:

- Bauteilverzug durch Eigenspannungen aufgrund der Abkühlung

- Bauteilverzug durch Eigenspannungen nach Entfernung der Stützstrukturen

- Gefüge- und Materialeigenschaften.

Hierbei scheint der Einsatz größerer Zeitschritte und grober Diskretisierungen des Finite Element Netzes gebräuchlich.

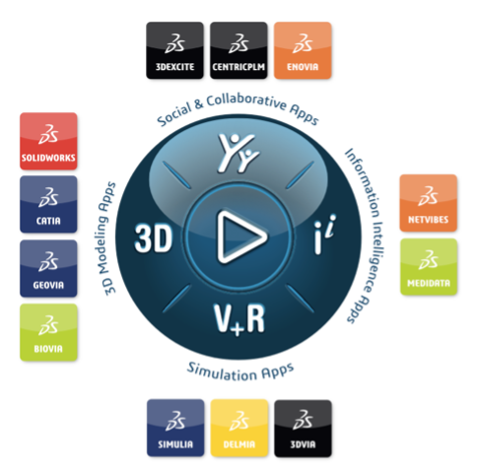

Mit 3DEXPERIENCE stellt die Dassault Systèmes eine Plattform für die digitale Produktentwicklung, siehe [5]. Ein wesentliches Element ist der Kompass, siehe Bild.

Die verschiedenen Brands stellen Apps bereit, welche Rollen der Benutzer zugeordnet sind. Wesentlich für die hier gezeigten Anwendungen sind die Brands DELMIA und SIMULIA aus dem Quadranten für die Simulation Apps.

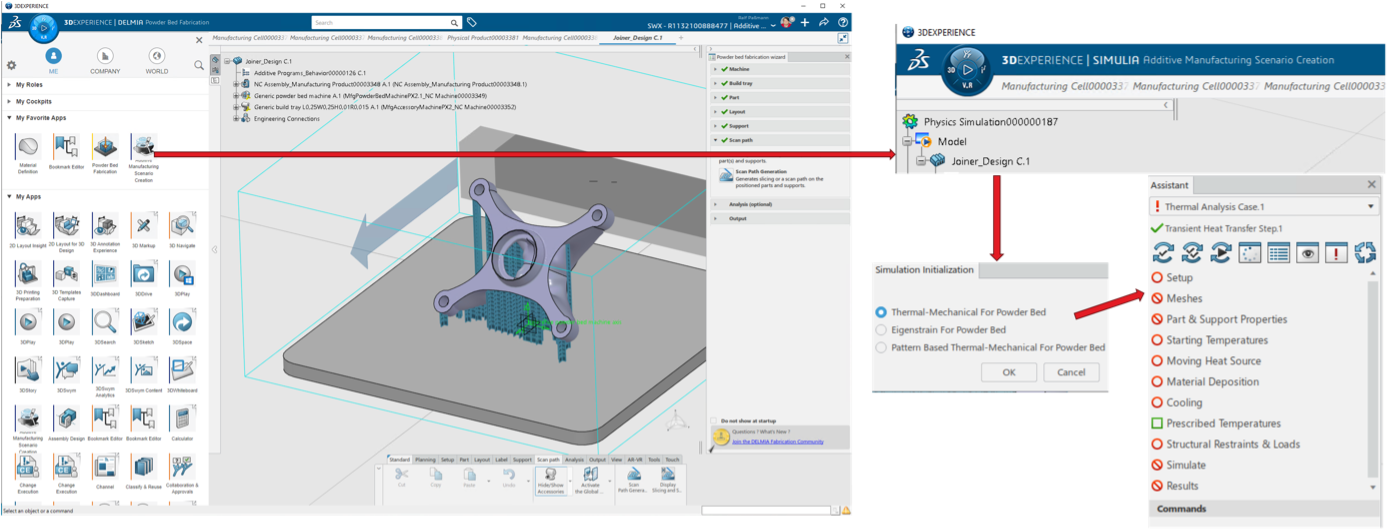

Hier werden die Rolle ‚Powder Bed Machine Programmer‘ mit der App ‚Powder Bed Fabrication‘ für den Aufbau des Prozesses und die Rolle ‚Additive Manufacturing Analysis Engineer‘ mit der App ‚Additive Manufacturing Scenario Creation‘ für die Simulation verwendet.

Wir gehen hierbei davon aus, daß das zu produzierende Bauteil bereits als CAD erstellt wurde. Das Beispiel geht auf ein Schulungsbeispiel der Dassault Systèmes zurück.

Ein wesentliches Merkmal der 3DEXPERIENCE Plattform sind geführte Bearbeitungsabläufe. Diese haben den großen Vorteil eines geführten, strukturierten Vorgehens. Die Plattform erlaubt aber jederzeit, über diese Führung hinaus manuell einzugreifen.

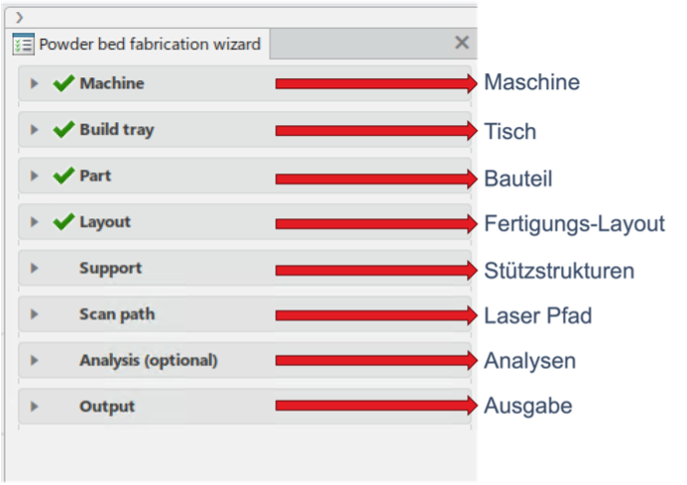

Ruft man die App ‚Powder Bed Fabrication‘ auf, so öffnet sich ein Assistent, hier ‚Powder bed fabrication wizard‘ genannt. Im Rahmen dieses Beitrages wollen wir uns auf wenige Punkte beschränken.

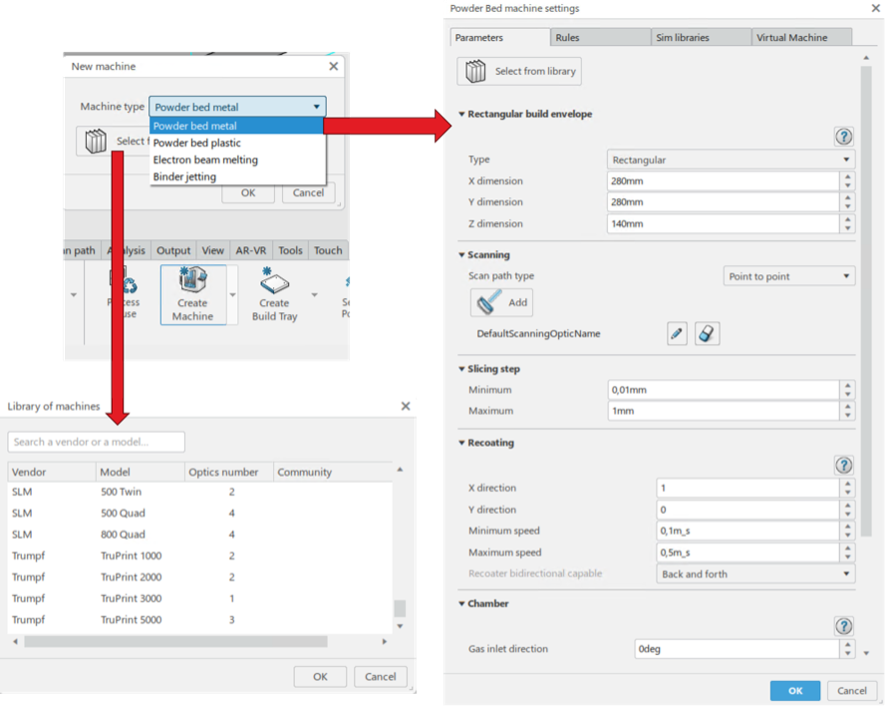

Man beginnt mit der Maschine. Hierbei kann man, nach Auswahl des Verfahrens, eine generische Maschine erschaffen oder eine im System gespeicherte Maschine eines Herstellers auswählen, siehe Bild. Es werden verschiedene Definitionen, z.B. für den Bauraum, den Scanner und das Schutzgas, erstellt bzw. wiederverwendet.

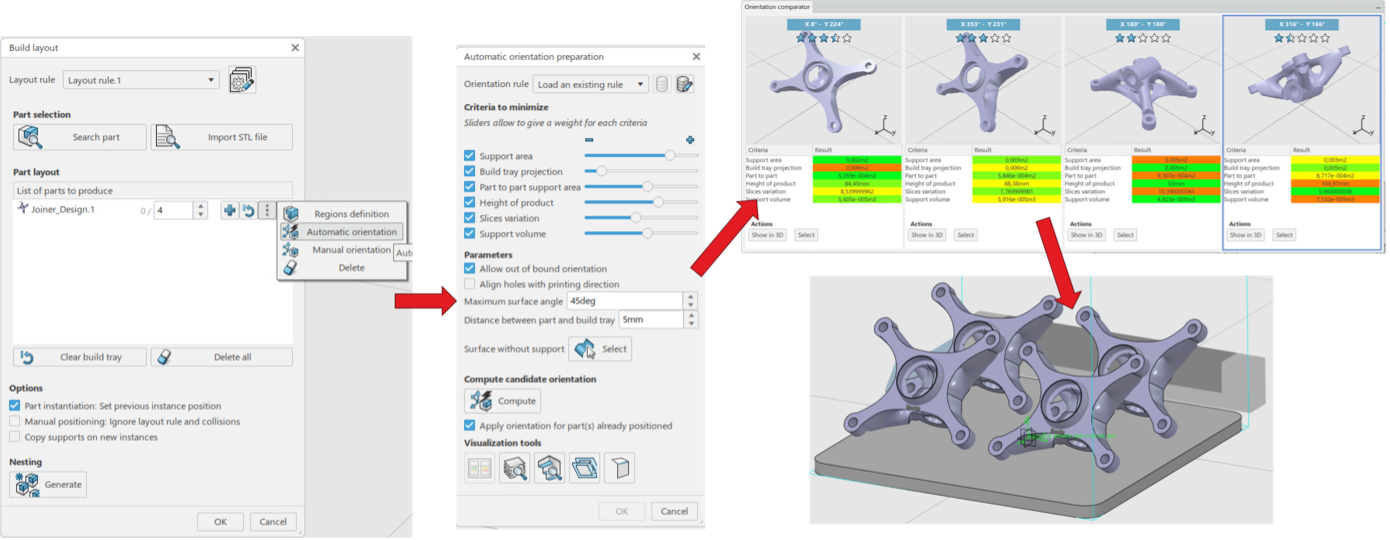

Hat man den Tisch definiert und das Bauteil ausgewählt, so wird man zum Fertigungs-Layout geführt. Wie bei so manchem anderen Arbeitsschritt, so gibt es auch hier die Möglichkeit, automatische oder manuelle Wege der Definition zu verwenden. Hat man festgelegt, wie viele Bauteile auf dem Tisch gefertigt werden sollen, so öffnet sich bei Verwendung einer automatischen Orientierung eine Auswahl wesentlicher Parameter, siehe folgendes Bild. Hier kann man Vorgaben auswählen und mittels eines Sliders gewichten. Anschließend werden vier Vorschläge präsentiert, welche auch farblich die jeweiligen Gewichtungen hervorheben. Der Benutzer wählt nun einen Vorschlag aus.

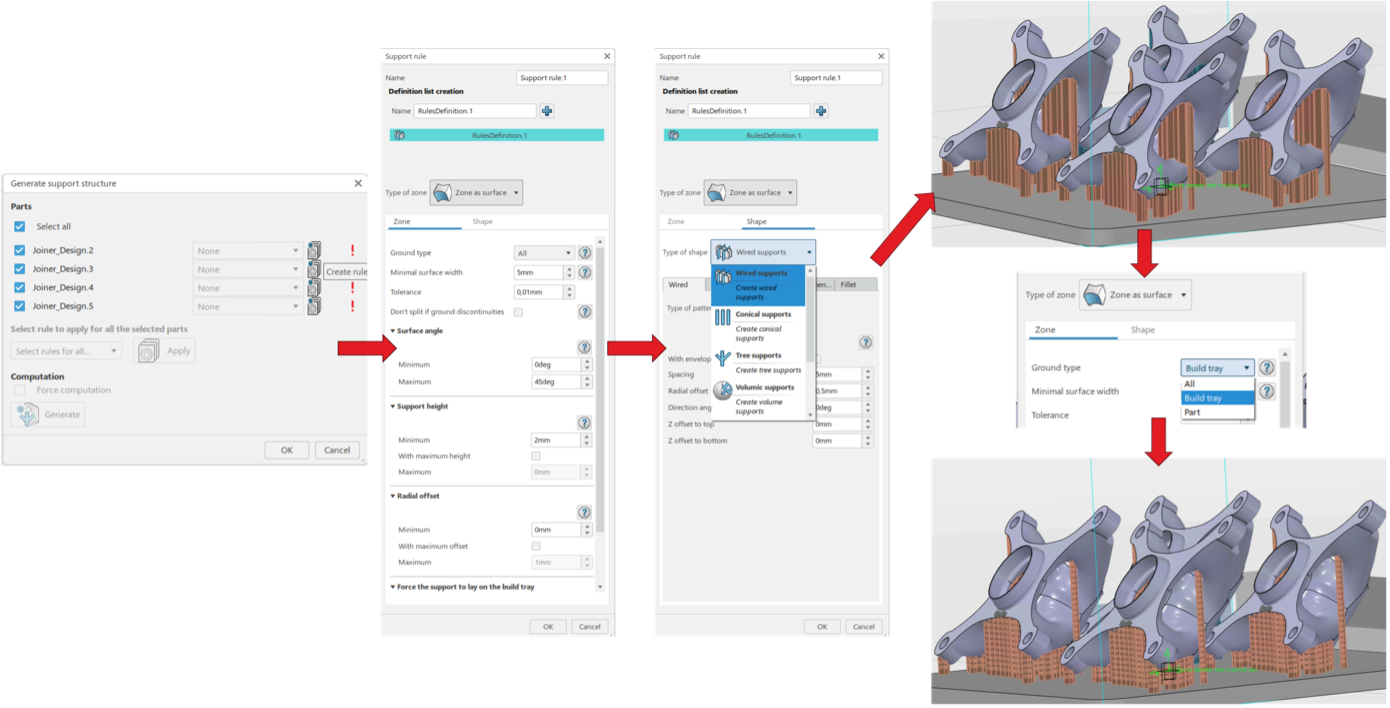

Oft werden Stützstrukturen bei der Fertigung benötigt, um z.B. eine Bewegung der sich in der Fertigung befindlichen Bauteile zu verhindern. Auch hier wird die Definition dieser Stützstrukturen durch den Assistenten unterstützt. Es werden zuerst Regeln definiert, wobei auch unterschiedliche Regeln für die einzelnen Bauteile definiert werden können. So werden geometrische Angaben, wie Breite, Winkel oder minimale Höhe, für die Erstellung eingestellt. Wichtig ist hierbei die Angabe, wie die Stützstrukturen am Bauteil definiert werden und wo diese sich abstützen dürfen. In dem folgenden Bild werden flache Stützstrukturen zuerst mit dem Ground Type ‚All‘ erstellt und anschließend auf ‚Build Tray‘ (Tisch) zurückgesetzt. Der Benutzer kann wiederum manuell eingreifen und z.B. einzelne Stützen wieder entfernen.

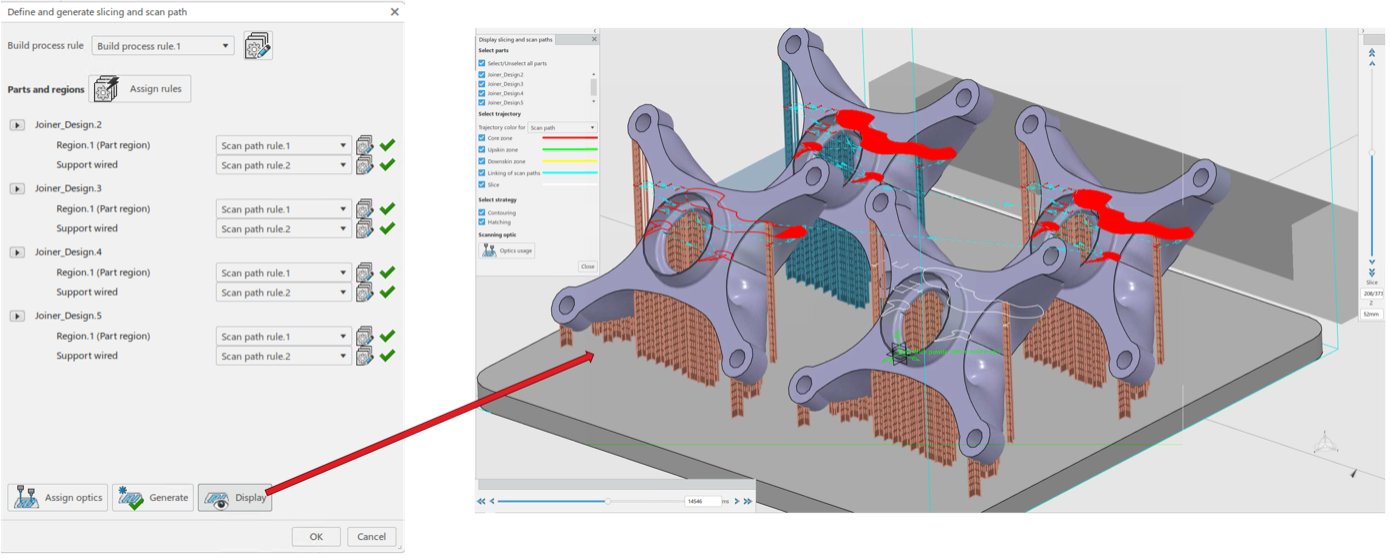

Vielfältig sind auch die Möglichkeiten zur Definition und Kontrolle des Slicings und Scan Paths. Hier wird nun definiert, in welchen Schichten gearbeitet wird und wie in der jeweiligen Schicht der Pfad des Scanners verläuft, siehe Bild unten. Es können für die einzelnen Bauteile sowie für die Stützstrukturen unterschiedliche Regeln, welche zuvor für die Maschine definiert wurden, verwendet werden. Anschließend kann man sich den Scan Vorgang in Abhängigkeit von Schicht und Zeit darstellen lassen.

Hat man den Assitenten durchlaufen, so ist der Prozess definiert. Man könnte nun die Prozessdaten für eine Maschine exportieren oder zur Simulation übergehen.

Wir beschränken uns auf die Simulation der Fertigung nur eines Bauteils. Wir setzen dabei voraus, daß eine gleichzeitige Fertigung von vier Bauteilen keinen Einfluss auf die Fertigung eines einzelnen hat. Das muss aber nicht der Fall sein.

Ein großer Vorteil der 3DEXPERIENCE Plattform ist die Daten-Durchgängigkeit. So ist hier der Wechsel von der Prozess-Definition zur Simulation ganz simpel. Man wechselt die App und automatisch werden alle bisherigen Definitionen, so weit notwendig, übernommen, siehe folgendes Bild. Für die Initialisierung wird die Angabe der Simulations-Types benötigt. Wie zuvor beschrieben, wollen wir hier eine sequentiell thermisch-mechanisch gekoppelte Analyse durchführen. Der Assistent für den auch hier geführten Prozess heißt dieses Mal schlicht ‚Assistent‘.

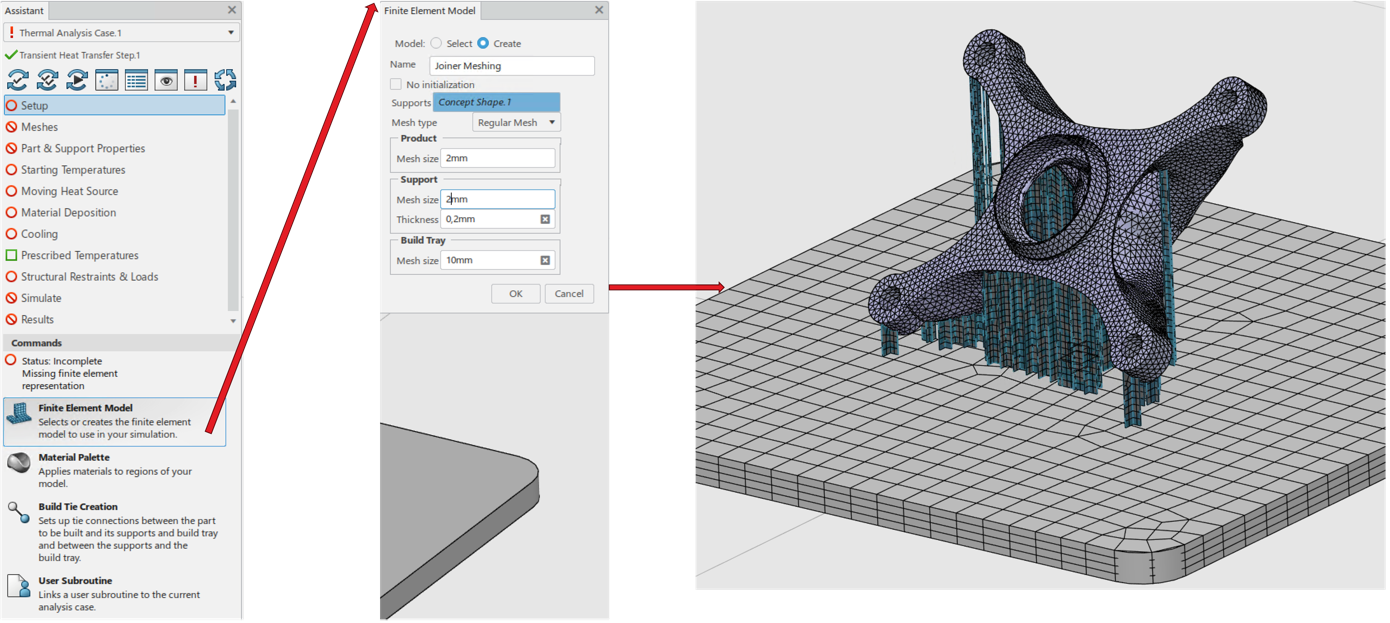

Wesentliche Definitionen sind nun bereits erfolgt, Simulationsmodelle für die thermische Simulation sowie für die mechanische Simulation sind bereits automatisch mit vorbesetzten Parametern erstellt. Die Simulation verwendet im Hintergrund eine Methode zur progressiven Aktivierung der Elemente analog zu der sich bewegenden Hitzequelle (Laserstrahl). Damit werden Dehnungs- und Spannungs-Berechnungen sowie der Wärmetransport über das Material und die neuen Oberflächen aktiviert. Der Durchlauf durch den Assistenten ist wegen der hohen Automatisierung recht einfach. Hierbei bietet der Assistent unter Setup das Meshing, die Material-Definition und die Verbindung der einzelnen Komponenten an. Beim Meshing können die Netzkantenlängen definiert werden, siehe folgendes Bild. Hierbei wählt der Assistent automatisch die richtigen Elementtypen für die Volumina des Bauteils und des Tisches sowie für die flache Struktur der Stützen.

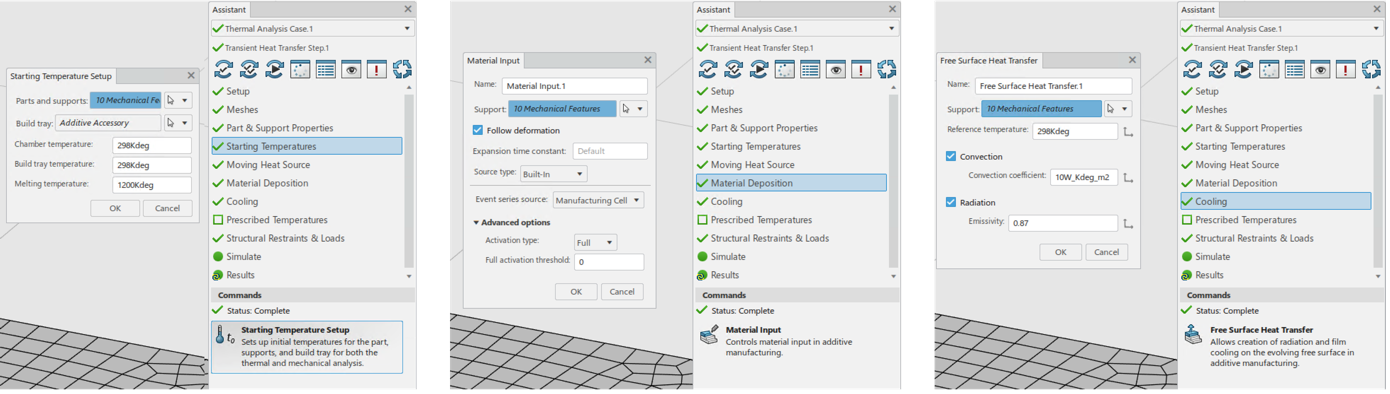

Die folgenden Punkte des Assistenten durchläuft man durch den hohen Grad an Vordefinitionen recht einfach. Für die thermische Simulation sind die Angaben der Anfangstemperaturen (Starting Temperatures) wichtig. Hierbei wird auch eine Melting Temperature abgefragt, welche der Start-Temperatur der aktivierten Elemente entspricht. Dabei handelt es sich aber eher um einen numerischen Wert, welcher deutlich unterhalb der physikalischen Schmelztemperatur liegen kann. Auf den Einfluss der Melting Temperature auf die Simulation werden wir in einem späteren Beitrag eingehen.

Als Beispiele für den hohen Grad der Automatisierung zeigen wir im nächsten Bild von links nach rechts die Auswahl der Start-Temperaturen, der Material Ablage und der Wärmeabfuhr.

So ist die Auswahl der betroffenen Komponenten immer vorbesetzt. Bei der Materialablage kann die Deformation der bisher aktivierten Elemente (‚Follow deformation‘) berücksichtigt werden. Dies kann die Konvergenz der Simulation deutlich verbessern. Die Werte zur Wärmeabfuhr basiert im Wesentlichen auf Erfahrungswerten, da im realen Prozess die aktivierten Strukturen von einem Metallpulver umhüllt sind.

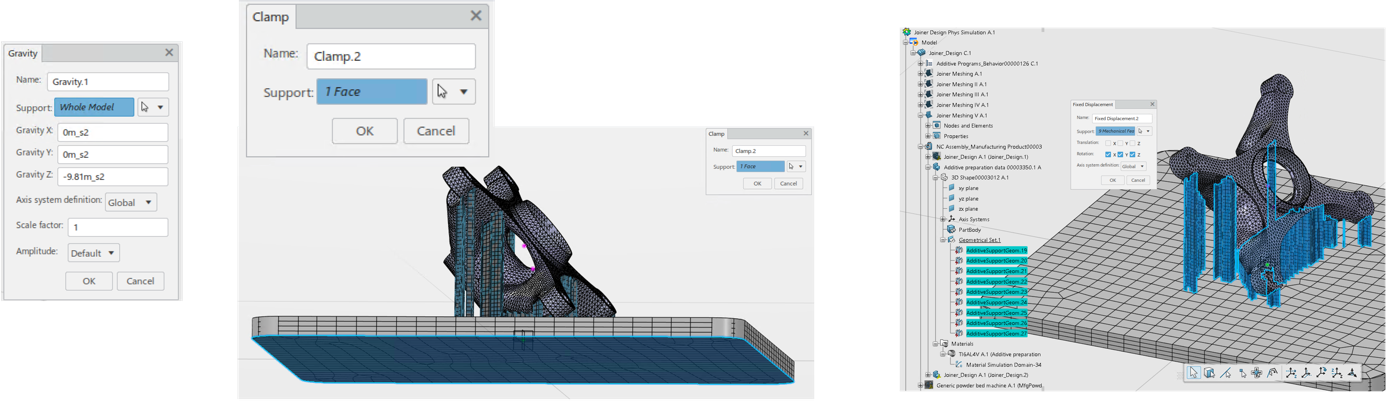

Für die mechanische Simulation, mit der Prozedur einer nicht linearen Statik, werden mechanische Randbedingungen benötigt. Hierbei werden, durch den Assistenten geführt, die Gewichtskraft für alle Komponenten, links im folgenden Bild, und die Einspannung der Unterseite des Tisches, mittig im Bild, definiert. Eine Besonderheit ist die manuelle Einspannung aller Rotationsfreiheitsgrade der Stützstrukturen, rechts im Bild. Dies ist aus numerischen Gründen hier nur bei Schalenelementen nötig

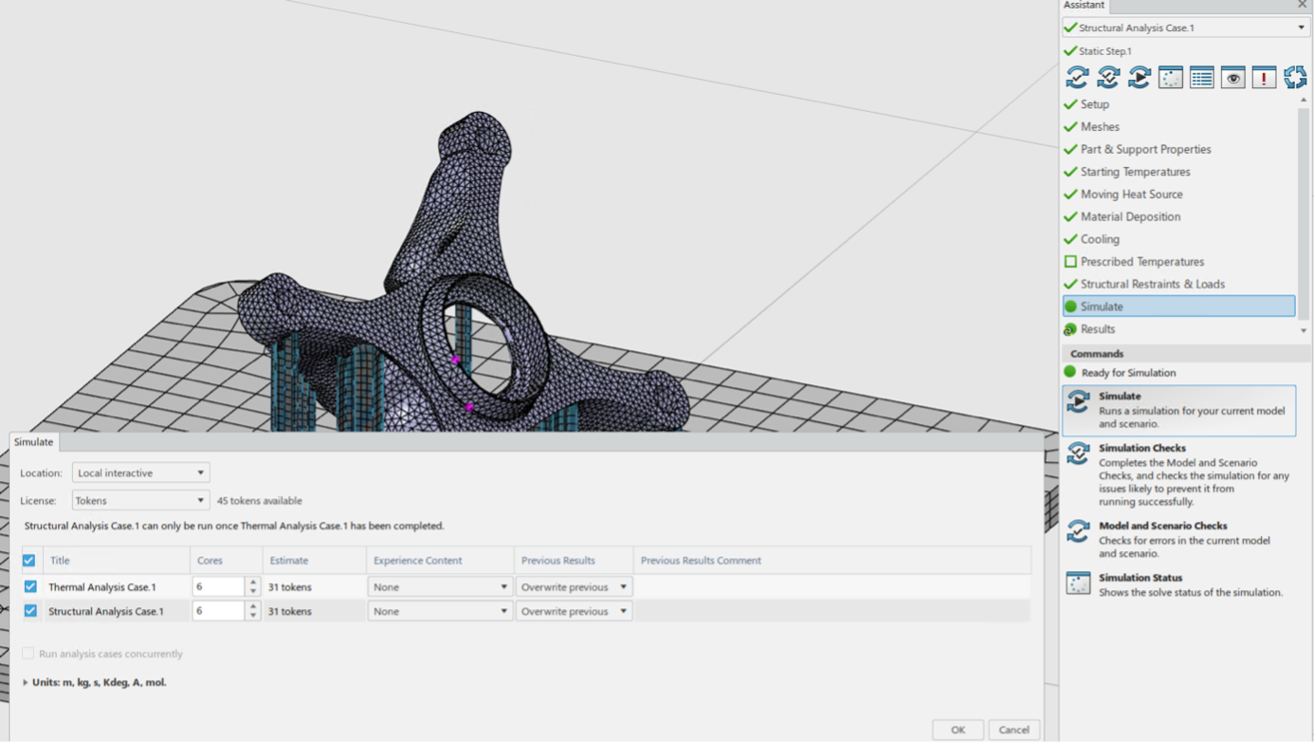

Ist der Assistent durchlaufen, kann die Simulation gestartet werden. Hierbei kann der Benutzer entscheiden, ob die Simulationsdaten lokal oder in der Cloud abgelegt werden und ob die Simulationen lokal oder in der Cloud durchgeführt werden sollen, auf wie vielen Cores und mit welchen Lizenzen gerechnet wird.

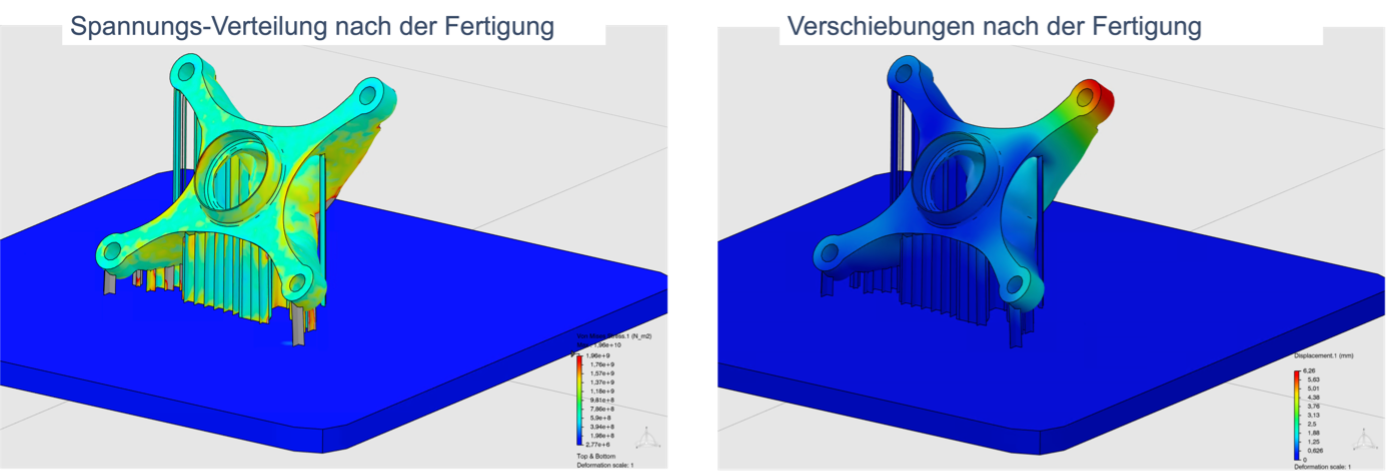

Nach der Simulation werden die Ergebnisse analysiert. Hier sind exemplarisch die Spannungs-Verteilung und die Verschiebungen nach der Fertigung dargestellt.

In der Literatur finden sich viele Beispiele der Simulation der Additiven Fertigung. Oft werden hierbei aus zeitlichen Gründen vereinfachte Methoden eingesetzt.

In diesem Beitrag haben wir gezeigt, wie in der 3DEXPERIENCE Plattform der Prozess der Fertigung definiert wird. Dabei werden wesentliche Informationen für eine spätere Simulation, wie der zeitliche und örtliche Verlauf der Belichtung durch einen Scanner, festgelegt und automatisch an die Simulation übergeben. Sowohl die Definition des Prozesses als auch der Aufbau der Simulation werden von einem Assistenten geführt, wodurch sich Aufwand und Komplexität der Aufgabe deutlich verringern. Gezeigt wurde die sequentiell thermisch-mechanisch gekoppelte Analyse. Auch hier handelt es sich um eine Vereinfachung, da Zeit und Raum eher makroskopisch aufgelöst werden.

Es bedarf weiterer Arbeiten wie den Abgleich von Simulation und realer Bauteilfertigung, um Aussagen zu einem sinnvollen Einsatz der Simulation in der Additiven Fertigung machen zu können.

Zum Teil basiert der vorliegende Text und gezeigter Abbildungen auf der Recherche ausgewerteter Literatur. Ist dies der Fall, so werden die Quellen im Text durch eine Zahl, z.B. [2], gekennzeichnet und die Quelle hier aufgeführt.

Zum Teil sollen die hier aufgeführten Quellen aber auch einfach nur als Empfehlung weiterführender Literatur verstanden werden.

[1] Lachmayer, R., Ehlers, T., and Lippert, R. B., 2022, Entwicklungsmethodik für die Additive Fertigung, Springer Berlin Heidelberg, Berlin, Heidelberg.

[2] “Wie Phönix aus der Asche” [Online] [Accessed: 29-Aug-2023].

[3] Höfemann, M., Schmale, H. C., Epperlein, L., Heemann, L., Mostaghimi, F., Schob, B., Zapf, H., Mahr, J., Paul, C., Höfner, L., and Fischer-Buehner, J., 2020, “Ein niedriglegierter Stahlwerkstoff für die Laseradditive Fertigung – Prozesskette und Eigenschaften,” Konstruktion für die Additive Fertigung 2019, R. Lachmayer, K. Rettschlag, and S. Kaierle, eds., Springer Berlin Heidelberg, Berlin, Heidelberg, pp. 29–41.

[4] Xie, J., Oancea, V., and Hurtado, J. A., “Phase Transformations in Metals during Additive Manufacturing Processes.”

[5] “We Are the 3DEXPERIENCE Company | Dassault Systèmes” [Online] [Accessed: 20-Jul-2023].