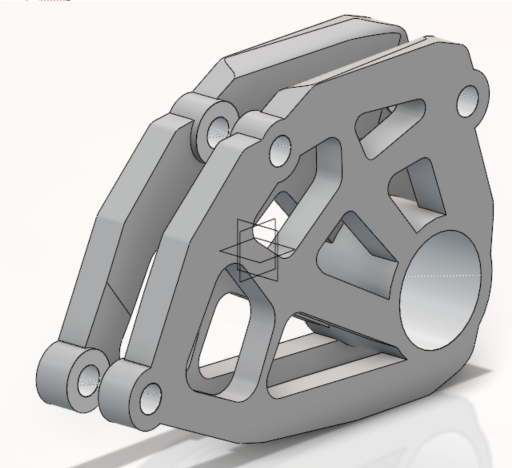

Der Aufhängungswippen ist eine zentrale Komponente im Federungssystem von Formel-Student-Rennwagen. Er hat die Aufgabe, Kräfte zwischen der Schubstange und dem Dämpfer zu übertragen und gleichzeitig ein optimales Fahrverhalten und eine optimale Stabilität des Fahrzeugs zu gewährleisten. Angesichts der hohen Leistungsanforderungen im Motorsport muss der Hebel leicht, strukturell effizient und widerstandsfähig gegen dynamische Belastungen sein. Um dies zu erreichen, werden zunehmend Topologieoptimierung und fortschrittliche Berechnungstechniken eingesetzt, um seine Geometrie zu verfeinern und gleichzeitig seine Festigkeit und Haltbarkeit zu erhalten [1], [2], [3] .

In unserem Ansatz nutzen wir die 3DEXPERIENCE-Plattform, insbesondere die Rolle des Structural Generative Engineer, um den Topologie- und Design-Explorationsprozess zu optimieren. Dieses Tool ermöglicht es Ingenieuren, KI-gesteuerte , generative Designmethoden zu nutzen, die Materialüberlegungen, Fertigungsbeschränkungen und multikriterielle Optimierung integrieren, um innovative, leistungsstarke Aufhängungswippen zu entwickeln. Mithilfe der Finite-Elemente-Analyse (FEA) und parametergesteuerter Simulationen bewerten wir das Verhältnis von Steifigkeit zu Gewicht und die strukturelle Integrität, um sicherzustellen, dass das Design den strengen Standards des Formula Student-Wettbewerbs entspricht.

Dieser Artikel befasst sich mit den Methoden, die bei der Topologieoptimierung von Aufhängungswippen zum Einsatz kommen, und beleuchtet die Rolle von Berechnungswerkzeugen, Materialauswahl und sich entwickelnden Designtrends, die die Zukunft des Motorsport-Engineerings prägen.

Die Rolle des Structural Generative Engineer ermöglicht es Simulationsingenieuren, effizient Designalternativen zu untersuchen, die den Anforderungen an die strukturelle Leistungsfähigkeit und Fertigung entsprechen. Durch den Einsatz fortschrittlicher Berechnungstechniken können Ingenieure Automobilkomponenten wie Aufhängungswippen für Formula-Student-Fahrzeuge optimieren und dabei ein Gleichgewicht zwischen leichter Effizienz und Langlebigkeit herstellen.

Die Designuntersuchung spielt während des gesamten Entwicklungsprozesses eine entscheidende Rolle. In frühen Konzeptphasen ermittelt die Topologieoptimierung die optimale Materialverteilung, während die Formoptimierung die geometrischen Parameter im Laufe der Designentwicklung verfeinert. Darüber hinaus ermöglichen parametrische Studien den Ingenieuren, Hunderte von Designalternativen zu bewerten und hinsichtlich Gewicht, Steifigkeit und Herstellbarkeit zu optimieren.

Generatives Design bietet eine Ende-zu-Ende-Lösung, die simulationsgestützte Entscheidungsfindung ohne Datenkonvertierung zwischen den Disziplinen integriert. Dieser nahtlose Workflow verbessert die Zusammenarbeit zwischen den Teams, verkürzt die Entwicklungszyklen und gewährleistet gleichzeitig leistungsstarke Ergebnisse. KI-gesteuerte Algorithmen generieren autonom optimale Strukturen auf der Grundlage vordefinierter Vorgaben und fördern so Innovationen, die über traditionelle Engineering-Ansätze hinausgehen.

Durch die Nutzung der 3DEXPERIENCE-Plattform und ihrer Rolle als Structural Generative Engineer können Ingenieure mehrere strukturelle Szenarien effizient bewerten, was zu besseren Entscheidungen und überlegenen Konstruktionen führt. Dieser integrierte Ansatz steigert die Produktivität, beschleunigt Innovationen und gewährleistet leistungsstarke Automobilkomponenten, die auf wettbewerbsorientierte Umgebungen zugeschnitten sind.

Die Rolle des Structural Generative Engineer umfasst die App „Part Design Essential“, die Ingenieuren ein umfassendes Set an Werkzeugen für die effiziente Modellerstellung zur Verfügung stellt. Zwar können auch andere CAD-Anwendungen verwendet werden, doch die 3DEXPERIENCE-Plattform integriert alle erforderlichen Funktionen und reduziert so die Produktentwicklungszeit erheblich. Diese Anwendung stattet Simulationsingenieure mit wichtigen Werkzeugen aus, um Geometrien zu bearbeiten und komplexe Konstruktionen nahtlos zu handhaben.

Für unsere Optimierungsaufgaben möchten wir die Aufhängungswippe als CAD-Geometrie erstellen. Mit Part Design Essential und Geometry Idealization (siehe Abb. 1) können Ingenieure das Modell verfeinern und sicherstellen, dass es den strukturellen und leistungsbezogenen Anforderungen entspricht. Die App unterstützt erweiterte Geometrieänderungen und eignet sich daher ideal für komplexe Automobilkomponenten.

Die Materialdaten stammen aus der wissenschaftlichen Veröffentlichung, siehe Tabelle 1.

| Kräfte | Kraft 1 (Pushrod) | Kraft 2 (Stabilisator) | Kraft 3 (Aufhängung) |

| Stahl | 8722 N | 1800 N | 5062 N |

| PLA | 1453.66 N | 300 N | 843.66 N |

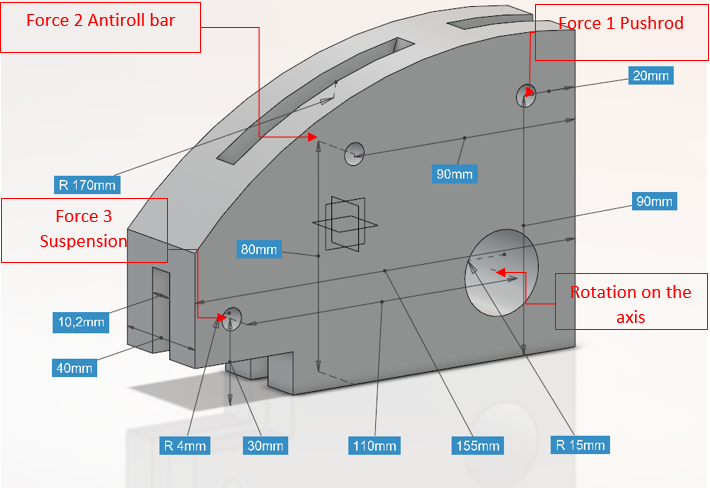

Um den CAD-Modellierungsprozess für den Aufhängungswippe zu verstehen, sehen Sie sich die entsprechenden YouTube-Videos an, in denen dessen Erstellung innerhalb der 3DEXPERIENCE-Plattform gezeigt wird. Diese Ressourcen bieten Einblicke in bewährte Verfahren für die effiziente Konstruktion und Optimierung der Komponente. In Abb. 2 sehen Sie die Geometrie und Abmessungen. Außerdem wirken hier drei Kräfte auf die CAD-Geometrie. Kraft 1 vom Schubgestänge, Kraft 2 vom Stabilisator und die dritte Kraft von der Aufhängung.

Bei der Topologieoptimierung ist die Unterscheidung zwischen Design- und Nicht-Design-Teilen von grundlegender Bedeutung, um eine optimierte Struktur unter Einhaltung wesentlicher Einschränkungen zu erzielen. Der Design-Teil stellt den Bereich dar, in dem die Materialverteilung verändert wird, sodass Ingenieure die Geometrie auf der Grundlage von Leistungskriterien wie Steifigkeit, Gewichtsreduzierung und Haltbarkeit verfeinern können. Dieser Teil unterliegt iterativen Änderungen, die durch Berechnungsalgorithmen gesteuert werden, welche verschiedene Konfigurationen untersuchen, um vordefinierte Ziele zu erreichen. Umgekehrt bleibt der Nicht-Konstruktionsteil während des gesamten Optimierungsprozesses unverändert. Zu diesen Bereichen gehören in der Regel Befestigungspunkte, tragende Strukturen und Schnittstellenoberflächen, die ihre ursprüngliche Form beibehalten müssen, um die Kompatibilität mit den umgebenden Komponenten und den Montageanforderungen zu gewährleisten.

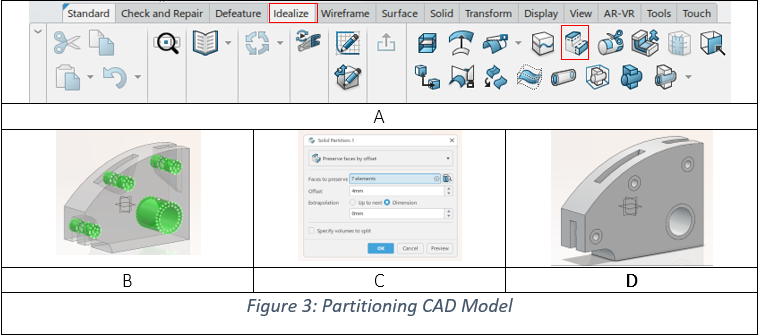

Um den Optimierungsprozess zu erleichtern, muss das CAD-Modell unterteilt werden, um Konstruktions- und Nicht-Konstruktionsbereiche klar zu definieren. Hier spielt die Geometry Idealization App eine entscheidende Rolle. Durch die Unterteilung des Modells in verschiedene Bereiche können Ingenieure genau steuern, welche Teile modifiziert werden, während die strukturelle Integrität in kritischen Abschnitten erhalten bleibt. Der Unterteilungsprozess stellt sicher, dass Optimierungsalgorithmen innerhalb realistischer Grenzen arbeiten und praktikable Designlösungen liefern, die Leistungsverbesserungen mit Herstellbarkeit und Montageeinschränkungen in Einklang bringen.

Nach dem Start der Anwendung zur Geometrieidealisierung navigiert der Benutzer zur Registerkarte „Idealize“, um das Partitionierungswerkzeug zu finden (in Abbildung 3A rot hervorgehoben). Durch Auswahl der Innenfläche des CAD-Modells, die der alternativen Schubstange entspricht, wie in Abbildung 3B dargestellt, wird die Verbindung zwischen dem Aufhängungssystem, dem Stabilisator und dem Scharnier sichergestellt. Anschließend wird ein Versatzwert von 4 mm angewendet, bevor der Partitionierungsvorgang durch Auswahl von „OK“ abgeschlossen wird, wie in Abbildung 3C dargestellt. Dieser Segmentierungsschritt ist entscheidend für die Vorbereitung der Geometrie für die Topologieoptimierung und ermöglicht präzise Modifikationen und strukturelle Verfeinerungen in den nachfolgenden Konstruktionsphasen.

In diesem Schritt wird ein Simulationsmodell erstellt, wofür zwei Anwendungen verwendet wurden: eine zur Erstellung des Strukturmodells und eine zur Erstellung des mechanischen Szenarios.

Die Erstellung eines Strukturmodells ist ein entscheidender Schritt im simulationsgesteuerten Design, um sicherzustellen, dass die CAD-Geometrie für die Analyse richtig vorbereitet ist. Dieser Prozess umfasst die Zuweisung eines Netzes zur Geometrie, die Definition von Materialeigenschaften und die Einrichtung von Kopplungen, um die Anwendung von Randbedingungen zu erleichtern.

Durch die Vernetzung wird das CAD-Modell in eine diskretisierte Form umgewandelt, sodass numerische Simulationen das Strukturverhalten unter verschiedenen Bedingungen bewerten können. Das Netz besteht aus Elementen, die die Geometrie darstellen, wobei feinere Netze eine höhere Genauigkeit bieten, aber mehr Rechenressourcen erfordern. Ingenieure wählen die Netzdichte sorgfältig anhand der Komplexität der Komponente und der erforderlichen Genauigkeit der Analyse aus.

Wenn die Anwendung zur Erstellung von Strukturmodellen geöffnet wird, öffnet sich automatisch die Registerkarte „FEM“, auf der verschiedene FEM-Modelle ausgewählt werden können. Hier wird das Standard-FEM-Modell ausgewählt (siehe Abb. 4A). Im Standard-FEM-Modell wird erneut gefragt, wie das Modell manuell oder automatisch vernetzt werden soll. Wenn „Automatisch“ ausgewählt wird, wird das CAD-Modell automatisch mit Tet-Netzen und einer allgemeinen Netzelementgröße entsprechend den CAD-Abmessungen vernetzt. Bei der manuellen Vernetzung kann die Elementreihenfolge ausgewählt und auch die Größe der Netz-Elemente geändert werden (siehe Abb. 4B). Darüber hinaus gibt es weitere Optionen zur Bearbeitung des Netzes, auf die später noch eingegangen wird. In dieser Studie werden tetraedrische quadratische Elemente (C3D10) für die Vernetzung ausgewählt, die aufgrund ihrer mittleren Seitennodes, die die Verschiebungsinterpolation verbessern, eine höhere Genauigkeit bei der Spannungsanalyse bieten. Diese Elemente sind ideal für komplexe Geometrien und präzise Simulationen.

Nach der Netzzuweisung muss das Materialmodell innerhalb des strukturellen Rahmens definiert werden, um eine genaue Simulation und Analyse des mechanischen Verhaltens zu gewährleisten. Wie in Abbildung 4C dargestellt, wird die Registerkarte „Materialdefinition“ in der Benutzeroberfläche zur Erstellung des Strukturmodells aufgerufen, über die Ingenieure wichtige Materialeigenschaften zuweisen können. In diesem Beispiel wird Polymilchsäure (PLA) aufgrund ihrer günstigen Elastizität, Dichte und Eignung für die Herstellung komplexer 3D-gedruckter Komponenten ausgewählt.

Der Prozess der Materialdefinition wird innerhalb der Anwendung „Material Definition“ der 3DEXPERIENCE-Plattform durchgeführt, die die Integration sowohl von Simulationseigenschaften (mechanische und thermische Eigenschaften) als auch von Rendering-Attributen erleichtert. Der Arbeitsablauf verläuft wie folgt:

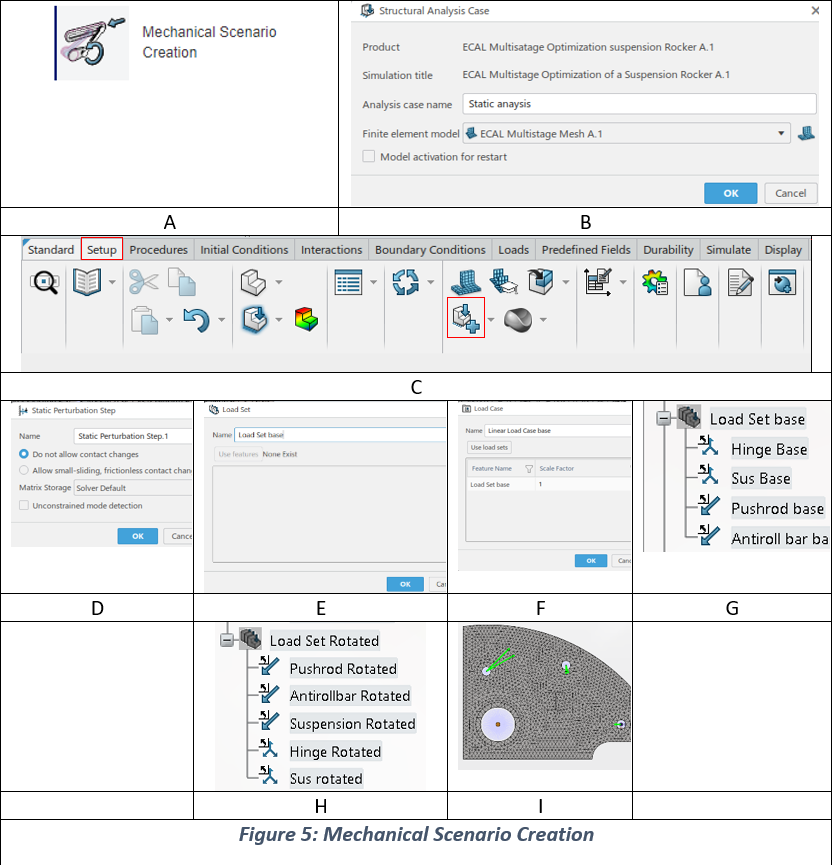

Die Anwendung „Mechanical Scenario Creation“ auf der 3DEXPERIENCE-Plattform ermöglicht Ingenieuren die effiziente Einrichtung und Analyse von Struktursimulationen. Sie bietet einen optimierten Workflow für die Definition von Lastfällen und Lastschritten und gewährleistet so eine genaue Darstellung realer Bedingungen. Ein Lastfall spezifiziert die auf eine Komponente einwirkenden äußeren Kräfte, Einschränkungen und Umgebungsbedingungen, während ein Lastschritt die Reihenfolge definiert, in der diese Lasten während der Simulation aufgebracht werden. Ingenieure können mehrere Lastfälle erstellen, um verschiedene Betriebsbedingungen wie statische, dynamische oder thermische Belastungen zu bewerten und so eine umfassende Leistungsbewertung sicherzustellen. Durch die Nutzung dieser App können Anwender Finite-Elemente-Modellierung (FEM), Materialeigenschaften und Randbedingungen nahtlos integrieren und so Designs hinsichtlich Haltbarkeit und Effizienz optimieren.

In diesem Simulationsmodell wurden zwei unterschiedliche Belastungsszenarien zur Analyse des Rocker-Verhaltens definiert: (1) der stabile oder Ausgangszustand und (2) der gedrehte Zustand, bei dem der Rocker um 30° gedreht ist.

Zunächst wurde die Anwendung „Mechanical Scenario” aus der Rolle „Structural Generative Engineer” geöffnet, wie in Abbildung 5A dargestellt. Auf der Registerkarte „Setup” wurde dann ein statischer Analysefall erstellt (siehe Abbildungen 5B und 5C). Um das Simulationsmodell zu erweitern, wurde anschließend im Abschnitt „Procedures” neben der Registerkarte „Setup” ein Schritt „Static Perturbation” definiert (siehe Abbildung 5D).

Da zwei verschiedene Belastungsbedingungen berücksichtigt werden mussten, wurden zwei separate Lastsätze und entsprechende Lastfälle erstellt. Der erste Lastsatz wurde erstellt, um die Basisbelastungsbedingung darzustellen (siehe Abbildung 5E), während ein zweiter Lastsatz für die gedrehte Bedingung konfiguriert wurde (siehe Abbildungen 5G und 5H). Diese Lastsätze wurden dann den jeweiligen Lastfällen korrekt zugeordnet (wie in Abbildung 5F dargestellt). Nach dem Zuordnungsprozess war das vollständige Simulationsmodell für die Analyse bereit (siehe Abbildung 5I).

Dieser methodische Ansatz garantiert, dass sowohl die statischen als auch die gedrehten Lastbedingungen genau umgesetzt werden, was für die Erfassung nichtlinearer Effekte und lokalisierter Reaktionen innerhalb der Simulation unerlässlich ist.

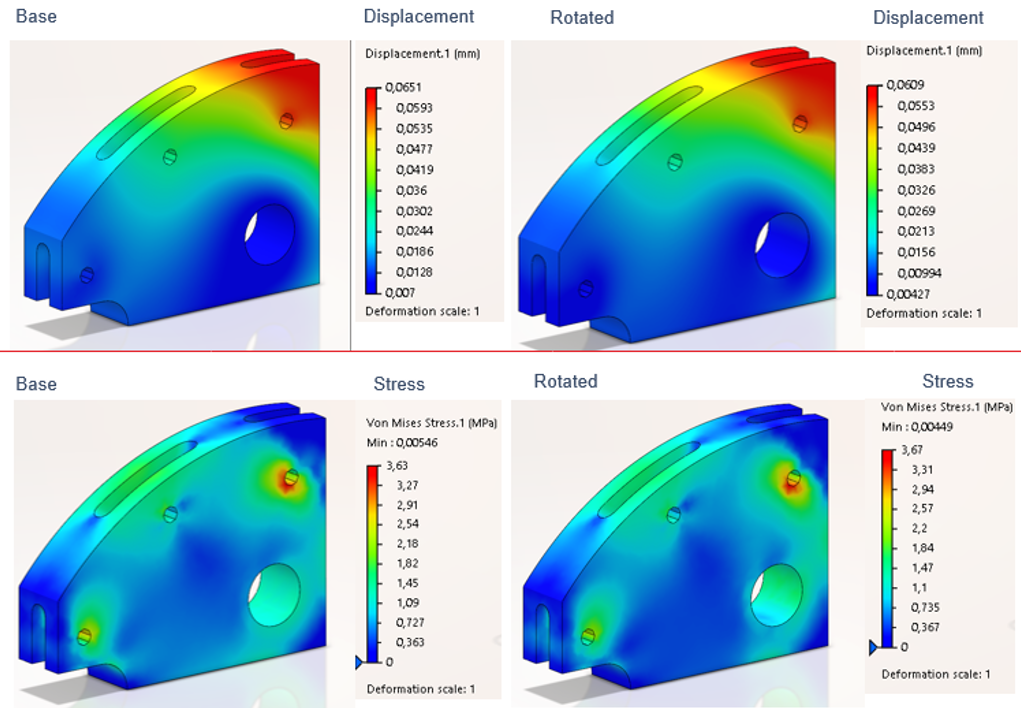

Die Analyse berücksichtigte zwei unterschiedliche Belastungsbedingungen: den Grundzustand und ein Szenario, in dem der Kipphebel um 30° gedreht wird. Im Grundzustand ergab die Simulation eine Verschiebung von 0,0651 mm und eine maximale von-Mises-Spannung von 3,63 MPa. Bei einer Drehung des Kipphebels um 30° verringerte sich die Verschiebung geringfügig auf 0,0609 mm, während die maximale von-Mises-Spannung geringfügig auf 3,67 MPa anstieg (siehe Abb. 6).

Diese Simulationsergebnisse wurden anschließend als Zielfunktionen und Nebenbedingungen in einem parametrischen Optimierungsprozess verwendet, der darauf abzielte, die Konstruktionsparameter zu verfeinern. Der Optimierungsrahmen gleicht die konkurrierenden Kriterien der Minimierung der Verschiebung und der Gewährleistung der strukturellen Integrität durch Begrenzung der von-Mises-Spannung aus. Dabei wird nach einer optimalen Konstruktionslösung gesucht, die die vorgeschriebenen Funktions- und Sicherheitsanforderungen erfüllt.

Die Optimierung im technischen Design umfasst drei wichtige Methoden – Topologie-, Form- und parametrische Optimierung –, die jeweils auf einzigartige Weise zur Erreichung einer optimalen Leistung unter bestimmten Einschränkungen beitragen. Die Topologieoptimierung konzentriert sich auf die Materialanordnung innerhalb eines vorgegebenen Konstruktionsraums und ermöglicht es Ingenieuren, die effizienteste Strukturform zu ermitteln, indem unnötiges Material entfernt wird, während Festigkeit und Funktionalität erhalten bleiben[6]. Die Formoptimierung verfeinert die Geometrie einer Struktur durch Anpassung ihrer Grenzen, um Leistungskennzahlen wie Spannungsverteilung oder aerodynamische Effizienz zu verbessern, ohne ihre grundlegende Topologie zu verändern[3], [6], [7]. Die parametrische Optimierung hingegen umfasst die Feinabstimmung spezifischer Designparameter – wie Dicke, Radius oder Materialeigenschaften –, um die gewünschten Ergebnisse zu erzielen, häufig unter Verwendung von Sensitivitätsanalysen und iterativen Algorithmen[8]. Zusammen bilden diese Ansätze einen umfassenden Rahmen für die Erstellung leichter, leistungsstarker und herstellbarer Designs, insbesondere wenn sie mit fortschrittlichen Simulationswerkzeugen und Fertigungstechniken wie der additiven Fertigung kombiniert werden. Diese Synergie ermöglicht es Ingenieuren, innovative Lösungen zu erforschen, die strukturelle Integrität, Kosteneffizienz und Nachhaltigkeit in Einklang bringen.

Die parametrische Optimierung ist ein wesentlicher vorbereitender Schritt vor der Durchführung einer Topologieoptimierung, da sie zur Verfeinerung der grundlegenden Konstruktionsparameter beiträgt und sicherstellt, dass die Struktur bereits hinsichtlich Belastung und Steifigkeit optimiert ist. Durch die Anpassung bestimmter Variablen wie der Rockerdicke und der Kraftpositionierung verbessert die parametrische Optimierung die mechanische Leistung der Konstruktion und bietet eine effiziente Grundlage für weitere Verfeinerungen. Ohne diesen Schritt könnte die Topologieoptimierung zu unrealistischen Materialverteilungen oder zu einer Struktur führen, der es an Stabilität mangelt. Darüber hinaus dient ein gut optimiertes CAD-Modell als solide Grundlage für die Topologieoptimierung, reduziert die Rechenkomplexität und macht den Prozess effizienter. Dieser Ansatz minimiert unnötige Iterationen und gewährleistet ein fertigungsfähiges Design. Die parametrische Optimierung verhindert auch eine übermäßige Einschränkung des Topologieoptimierungsprozesses, sodass dieser sich ausschließlich auf die Materialverteilung und nicht auf die grundlegende strukturelle Integrität konzentrieren kann. Letztendlich rationalisiert sie den Arbeitsablauf, spart Zeit und Ressourcen und gewährleistet gleichzeitig ein effektives, leistungsstarkes endgültiges Design[7], [8].

Um eine parametrische Optimierung durchzuführen, müssen zunächst die Schlüsselparameter innerhalb des CAD-Modells definiert werden, die später als Optimierungsvariablen dienen.

Dadurch wird sichergestellt, dass das Design anpassungsfähig ist und eine Reihe möglicher Konfigurationen untersucht werden können. Eine Anleitung zum Einrichten dieser Parameter finden Sie im Lehrvideo mit dem Titel „Erstellen von Parametern in einem CAD-Modell“.

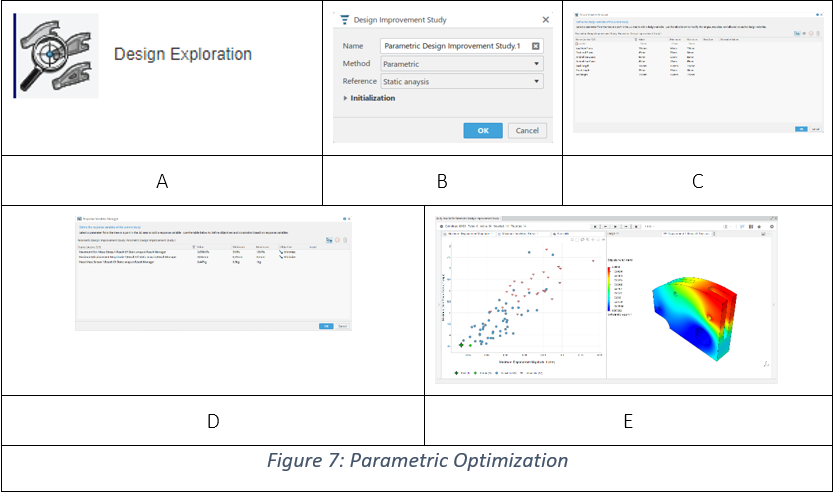

Starten Sie zunächst die Anwendung „Design Exploration“ (siehe Abbildung 7A) und wählen Sie die Studie „Parametric Design Improvement“ (siehe Abbildung 7B). Definieren Sie im Variablen-Manager die erforderlichen Designparameter und stellen Sie sicher, dass deren Minimal- und Maximalwerte mit dem verfügbaren Designraum übereinstimmen. Dieser Schritt legt die grundlegenden Einschränkungen für die Optimierung fest.

Navigieren Sie anschließend zum Antwortvariablen-Manager, um wichtige Leistungsindikatoren wie maximale von-Mises-Spannung, Verschiebung und Masse einzubeziehen (siehe Abbildungen 7C und 7D). Diese Antwortvariablen sind für die Bewertung der strukturellen Integrität und Effizienz des optimierten Designs von entscheidender Bedeutung.

Überprüfen Sie vor der Ausführung der Optimierungssimulation die Einstellungen für den Entwurfsraum. Die Plattform unterstützt bis zu 5.000 Variantentests, wobei eine Erhöhung der Anzahl der Varianten die Rechenzeit erheblich verlängern kann. Für diese Fallstudie wurden 50 Proben ausgewählt, um einen ausgewogenen Kompromiss zwischen Genauigkeit und Effizienz der Simulationszeit zu erzielen.

Sobald die Einrichtung abgeschlossen ist, starten Sie die Simulation, um optimale Entwurfskonfigurationen auf der Grundlage der definierten Einschränkungen und Ziele zu ermitteln.

Nach Abschluss des Optimierungsprozesses präsentiert das System die beste Lösung, die mit einem Sternsymbol gekennzeichnet ist und die unter den gegebenen Einschränkungen optimalste Konfiguration darstellt. Lösungen, die nur eine einzige Einschränkung verletzen, werden durch grüne Punkte dargestellt, die auf eine marginale Machbarkeit hinweisen, während vollständig realisierbare Lösungen als blaue Punkte angezeigt werden. Umgekehrt kennzeichnen rote Punkte nicht realisierbare Lösungen, bei denen mehrere Einschränkungen nicht erfüllt sind (siehe Abbildung 7E).

Der Benutzer kann mehrere Beispiele in einer tabellarischen Oberfläche bewerten und ihre jeweiligen Leistungskennzahlen mit den vordefinierten Kriterien vergleichen. Diese vergleichende Analyse ermöglicht eine fundierte Entscheidung bei der Auswahl der optimalen Variante. Sobald die bevorzugte Konfiguration ausgewählt wurde, kann sie direkt auf die CAD-Geometrie angewendet werden. Anschließend sorgt eine globale Aktualisierung dafür, dass das gesamte Modell – einschließlich des Netzes, der Lastbedingungen und anderer Randbedingungen – automatisch überarbeitet wird, um die neu optimierten Parameter widerzuspiegeln. Nach der Aktualisierung und Änderung des Entwurfs führen Sie bitte die statische Analyse erneut durch, da wir die Ergebnisse für die weitere Optimierung benötigen.

Dieser optimierte Arbeitsablauf erhöht die Effizienz bei der Entwurfsuntersuchung und ermöglicht iterative Verfeinerungen, sodass das endgültige Modell das gewünschte Gleichgewicht zwischen struktureller Integrität, Leistung und Herstellbarkeit erreicht.

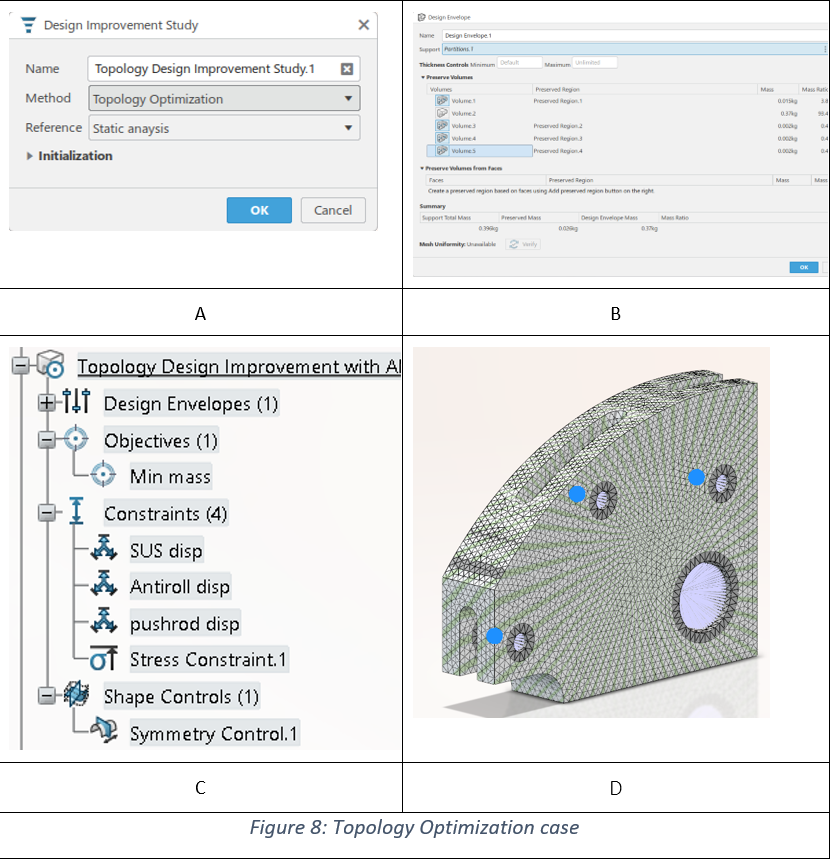

Um die Topologieoptimierung durchzuführen, wird die Anwendung „Design Exploration“ geöffnet, wie in Abbildung 8A dargestellt. Der erste Schritt besteht darin, eine Studie zur Verbesserung des Topologiedesigns zu erstellen, wobei der zuvor aktualisierte Fall der statischen Analyse verwendet wird, der in der parametrischen Optimierungsphase verwendet wurde. Da die Ergebnisse der parametrischen Optimierung bereits berücksichtigt wurden, ist eine erneute Simulation des statischen Falls nicht erforderlich.[6]

Das System identifiziert automatisch Design- und Nicht-Design-Bereiche innerhalb der Designhülle. Es können jedoch auch manuelle Anpassungen vorgenommen werden, um die Auswahl zu verfeinern, wie in Abbildung 8B dargestellt. Für diese Studie wurde ein Ziel der Massenminimierung gewählt, wobei die Verschiebungs- und Spannungsbeschränkungen beibehalten wurden. Konkret ist die maximale Verschiebung auf 0,5 mm begrenzt und die maximale von-Mises-Spannung auf 50 MPa festgelegt, da das Material eine Streckgrenze von 70 MPa aufweist.

Um die Symmetrie im Optimierungsprozess zu gewährleisten, wird eine planare Symmetriebeschränkung entlang der ZY-Ebene angewendet (siehe Abbildung 8C). Sobald der Fall der Topologieoptimierung vollständig eingerichtet ist, zeigt die Schnittstelle das konfigurierte Modell an, das der Visualisierung in Abbildung 8D ähnelt.

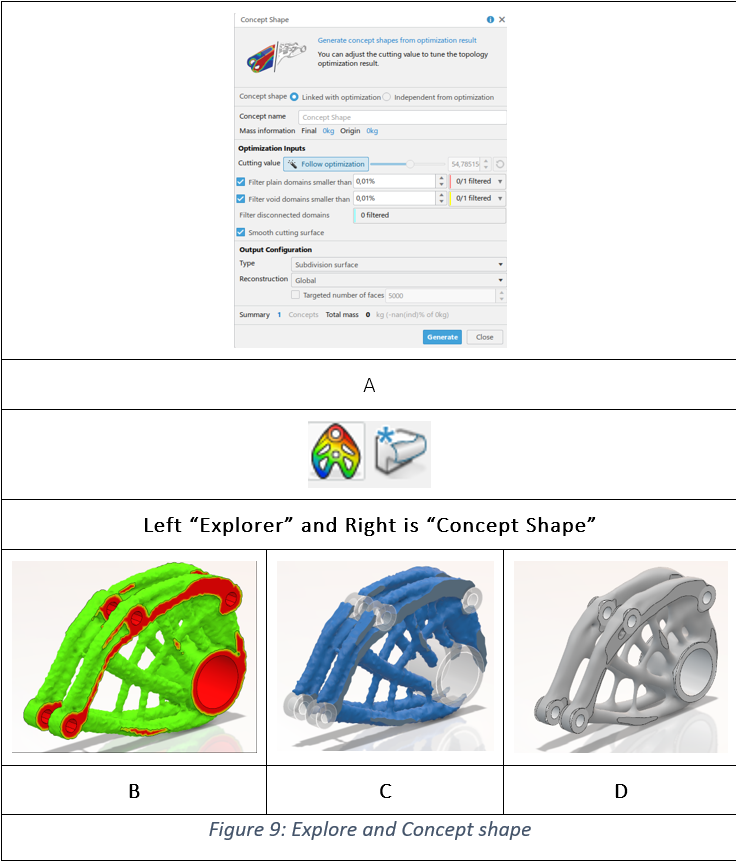

Nach der Simulation des Topologieoptimierungsfalls steht die optimierte Struktur im Abschnitt „Ergebnisse“ zur weiteren Untersuchung und Generierung zur Verfügung. In der Phase „Konzept generieren“ können je nach Bedarf mehrere Designkonzepte erstellt werden (siehe Abb. 9A). In dieser Phase kann der Benutzer Parameter wie Dichtewert oder Schnittwert entsprechend der Steifigkeit des Modells auswählen und zusätzliche ebene und hohle Bereiche einfügen, um eine fehlerfreie Geometrie zu erzielen. In den Design-Ausgabeoptionen kann man entweder eine tessellierte Oberfläche oder eine Unterteilungsoberfläche wählen; wenn die Unterteilungsoberfläche ausgewählt wird, kann die Anzahl der Flächen angegeben werden (z. B. 5000 oder mehr), wobei eine höhere Anzahl zu einer glatteren Geometrie führt. Abbildung 9B zeigt die vom Explorer-Modul ermittelte Dichteverteilung, während die konzeptionelle Form in Abb. 9C dargestellt ist. Sobald der Befehl „Generieren” ausgeführt wurde und die Software die Daten verarbeitet hat, wird schließlich das endgültige Konzeptmodell angezeigt, wie in Abb. 9D dargestellt.

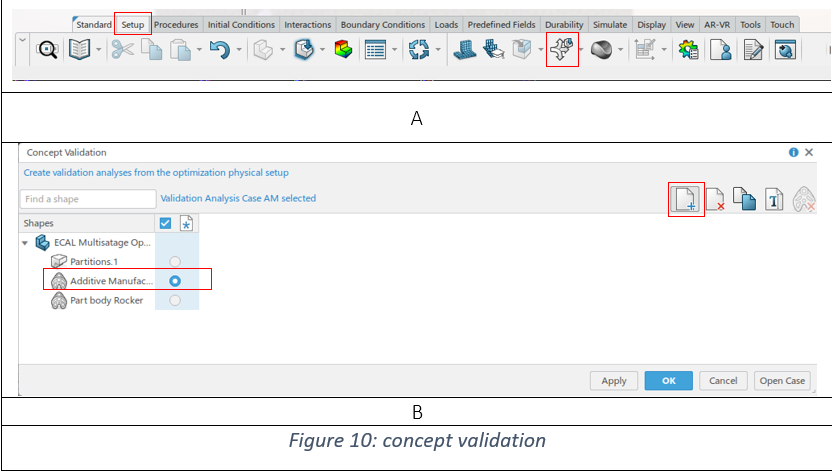

Nach der Erstellung des Konzepts kann direkt eine Validierungsfallstudie gestartet werden. Dazu muss jedoch zur Anwendung „Mechanical Scenario Creation“ zurückgekehrt werden. Auf der Registerkarte „Setup“ der Anwendung wird ein Validierungsanalysefall erstellt (siehe rote Rechtecke in Abb. 10A). Anschließend können Sie durch Öffnen des Moduls „Concept Validation“ ein neues Konzept erstellen und die mit einem roten Rechteck markierte Form „Additive Manufacturing“ auswählen (siehe Abb. 10B).

Nach dem Erstellen eines Validierungsfalls werden automatisch alle Randbedingungen für Lasten, Kopplungen und Materialdefinitionen importiert. Das Finite-Elemente-Modell wird ebenfalls automatisch erstellt, sodass wir anschließend den Elementtyp und die Größe für das Netzmodell auswählen können. Sobald das Modell aktualisiert ist, ist es für die Simulation bereit.

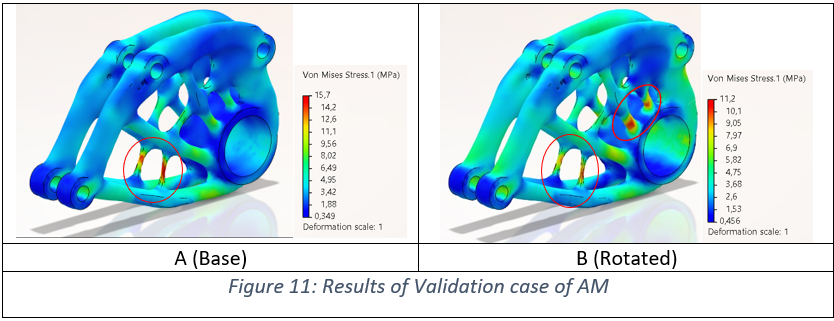

Nach der Simulation des Validierungsfalls wurden die Ergebnisse überprüft, um festzustellen, ob sie die festgelegten Belastungsgrenzen und Konstruktionsbedingungen erfüllten. Konkret wurden die Spannungen im Grundzustand mit 15,7 MPa (Abb. 11A) und im gedrehten Zustand mit 11,2 MPa (Abb. 11B) gemessen, wobei beide Werte deutlich unter der Auslegungsgrenze von 50 MPa liegen. Die Analyse identifizierte jedoch auch kritische Bereiche im Modell, in denen die Materialstärke sehr gering ist, was zu Spannungskonzentrationen führt, die möglicherweise zu lokalen Versagen führen könnten. Diese identifizierten Bereiche sollten durch Formoptimierung weiter verfeinert werden, um ihre strukturelle Robustheit zu verbessern.

Die Formoptimierung ist ein wichtiger Teilbereich der strukturellen und multidisziplinären Designoptimierung, deren Ziel es ist, die beste geometrische Konfiguration eines physikalischen Bereichs zu ermitteln, um unter vorgegebenen Einschränkungen eine optimale Leistung zu erzielen. Dieser Prozess umfasst die Anpassung der Grenzen oder internen Merkmale einer Struktur, um eine Zielfunktion – in der Regel Gewicht, Nachgiebigkeit, Energieverlust oder Luftwiderstand – zu minimieren oder zu maximieren und gleichzeitig Einschränkungen wie Belastungsgrenzen, Verschiebungstoleranzen und Herstellbarkeitskriterien zu erfüllen. Formoptimierungsprobleme werden durch partielle Differentialgleichungen beschrieben und sind von Natur aus hochdimensional und nichtlinear, sodass sie oft ausgefeilte numerische Techniken wie die Finite-Elemente-Methode (FEM), Level-Set-Methoden und gradientenbasierte oder evolutionäre Algorithmen erfordern. Ihre Anwendungen reichen von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Biomedizintechnik und additiven Fertigung, wo Leistung und Effizienz von größter Bedeutung sind. Hier verbessern wir den Bereich im Modell, in dem sich die Spannungen konzentrieren [2], [6].

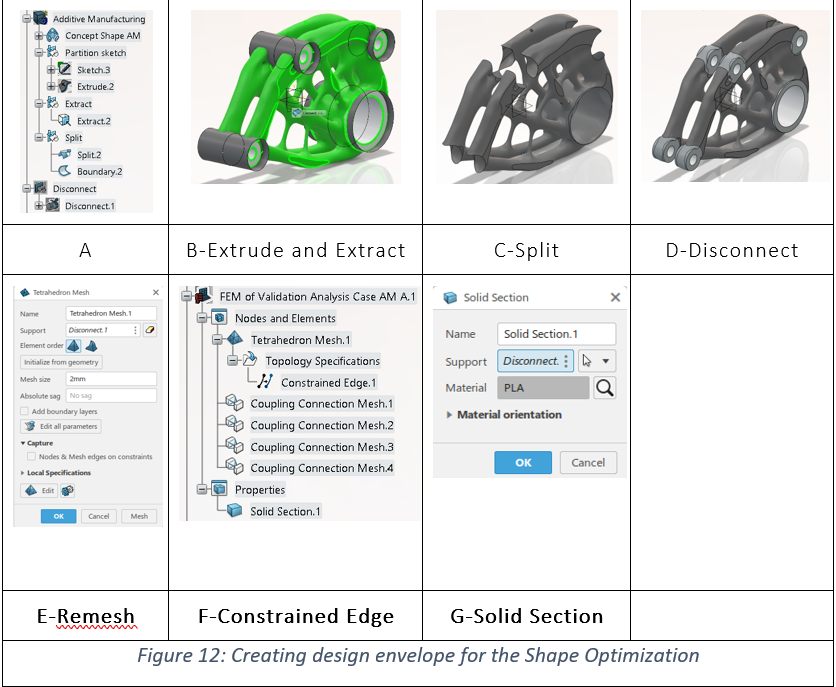

Um die während des Validierungsfalls identifizierten kritischen Bereiche zu verfeinern, wird die Anwendung „Geometry Idealization“ verwendet. Zunächst wird im Abschnitt „Additive Manufacturing Concept“ eine Skizze erstellt (siehe Abb. A). In dieser Skizze werden kreisförmige Profile um die nicht zum Entwurf gehörenden Teile des Modells herum erzeugt, um diese Bereiche vor Änderungen zu schützen. Anschließend wird die Skizze extrudiert: Durch Navigieren zur Registerkarte „Oberfläche“ in der Anwendung „Geometrieidealisierung“ wird die Option „Extrudieren“ ausgewählt, um sicherzustellen, dass die Geometrie entsprechend erweitert wird. Im nächsten Schritt wird ein Extrakt aus der Variante „Additive Fertigung“ erstellt (siehe Abb. 12B).

Mithilfe der Funktion „Extrudieren“ wird das extrahierte Teil dann geteilt, wodurch die gewünschte Schnittform entsteht (siehe Abb. 12C); alle entstandenen offenen Kanten werden durch Anwenden des Befehls „Grenze“ nahtlos verbunden. Schließlich wird die Grenze vom Haupt-CAD-Modell getrennt, wie in Abb. 12D dargestellt. Es ist wichtig zu beachten, dass sich dieser neu erstellte Geometriesatz im Haupt-CAD-Baum befinden muss und nicht im CAD-Baum, der mit dem additiv gefertigten Teil verbunden ist.

Nach den geometrischen Änderungen wird das Finite-Elemente-Modell des Validierungsfalls für die additive Fertigung aktualisiert. Im Modul „Mesh“ wird die Stützkonfiguration geändert, indem die Stütze vom ursprünglichen CAD-Modell auf das neu getrennte Teil umgestellt wird, wie in Abb. 12E dargestellt. Als Nächstes wird im Menü „Bearbeiten“ die Option „Mesh an Kante binden“ ausgewählt; innerhalb dieser Einstellung muss die Stützoption auf „Getrenntes Teil“ gesetzt werden (siehe Abb. 12F). Um den Vorgang abzuschließen, ist es ebenso wichtig, die Stützeinstellungen im Abschnitt „Solid“ zu aktualisieren, indem die alte CAD-Modellreferenz durch die neue getrennte Komponente ersetzt wird. Dieser umfassende Ansatz gewährleistet eine repräsentativere Vernetzungsstrategie und verbessert die Gesamtgenauigkeit der Finite-Elemente-Analyse.

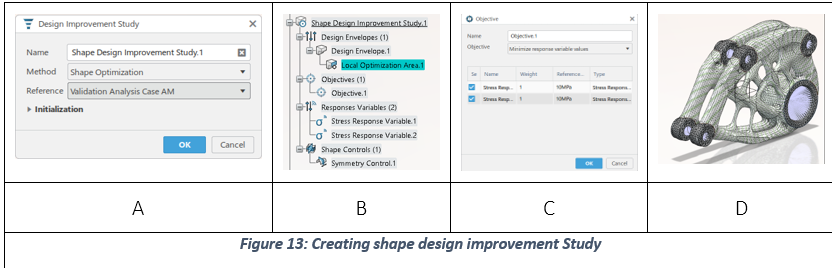

Starten Sie in der Anwendung „Design Exploration“ eine Studie zur Designverbesserung, indem Sie im Dropdown-Menü „Shape Design Improvement Study“ (Studie zur Verbesserung des Formdesigns) auswählen (siehe Abb. 13A). Wählen Sie innerhalb des Designrahmens den zuvor erstellten getrennten Bereich als Analysebereich aus. Wählen Sie für die Zielfunktion „Minimise Response Variable Values“ (Werte der Antwortvariablen minimieren) (siehe Abb. 13B). Definieren Sie zwei Variablen, die die Spannungsparameter darstellen, und weisen Sie jeder Variablen die maximal zulässige Spannung zu (siehe Abb. 13C). Erzwingen Sie zusätzlich die Symmetrie, indem Sie eine planare Symmetriebeschränkung entlang der YZ-Ebene anwenden. Führen Sie nach Abschluss dieser Einstellungen eine PLM-Aktualisierung durch, bevor Sie den Optimierungsprozess starten.

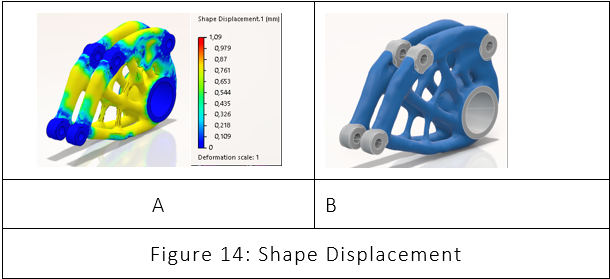

Sobald der Formoptimierungsprozess abgeschlossen ist, besteht der nächste Schritt darin, das endgültige CAD-Modell zu erstellen. Dies geschieht mithilfe der Funktion „Generate Concept“ (Konzept generieren), die die optimierte Geometrie in ein CAD-Modell umwandelt – ein Vorgang, der in Abbildung 14B dargestellt ist. Anschließend muss eine Validierungsfallstudie erstellt werden, um die Spannungsverteilung zu bewerten und zu bestätigen, dass die Geometrie die erforderlichen mechanischen Bedingungen erfüllt. Die Schritte zur Entwicklung dieses Validierungsfalls folgen dem im vorherigen Text beschriebenen Verfahren zur Erstellung von Validierungsfällen.

Dieser sequenzielle Ansatz – von der iterativen Formoptimierung über die Erstellung eines CAD-Modells bis hin zur abschließenden Validierung – stellt sicher, dass das optimierte Design nicht nur die strukturelle Leistungsfähigkeit verbessert, sondern auch herstellbar ist und die betrieblichen Anforderungen erfüllt.

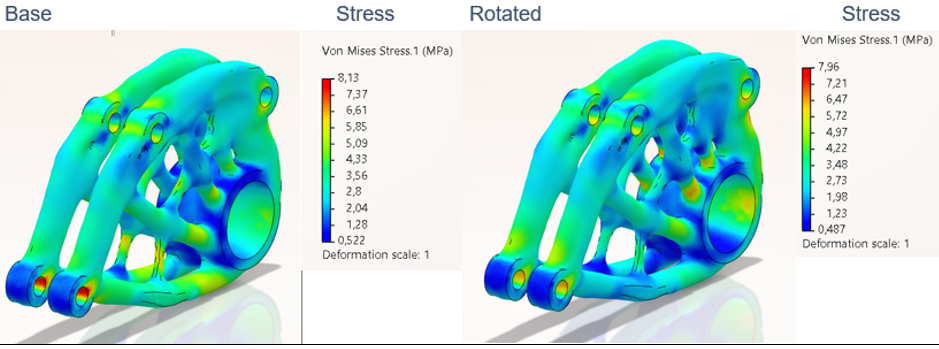

In den Ergebnissen wird deutlich, dass die Spannungsverhältnisse optimiert wurden, was durch die Verbreiterung der Säulen belegt wird. Dies zeigt, dass das Verfahren zur Formoptimierung die Spannungskonzentrationen wirksam reduziert hat. Ein Vergleich der Ergebnisse vor und nach dem Optimierungsprozess zeigt einen signifikanten Unterschied in der Spannungsverteilung unter beiden Lastfällen (siehe Abb. 15).

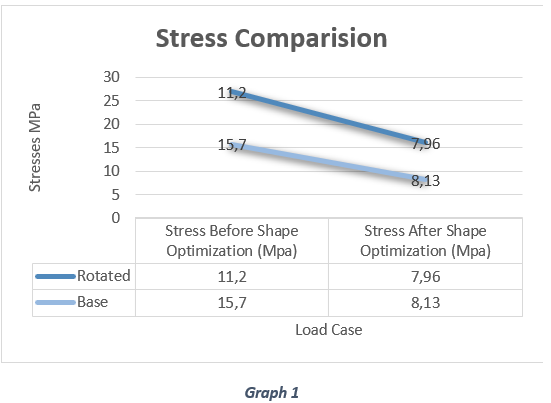

Grafik 1 zeigt eine vergleichende Analyse der Spannungsverteilung vor und nach der Durchführung der Formoptimierung. Zu Beginn wies der Fall mit gedrehter Belastung eine Spannung von 11,2 MPa auf, während der Fall mit Grundbelastung 15,7 MPa registrierte. Nach der Anwendung der Formoptimierung wurden diese Spannungswerte für den Dreh- und den Grundlastfall deutlich auf 7,96 MPa bzw. 8,13 MPa reduziert. Diese bemerkenswerte Verringerung der Spannung bestätigt die Wirksamkeit des Formoptimierungsprozesses bei der Verringerung von Spannungskonzentrationen und der Verbesserung der Gesamtleistung der Struktur.

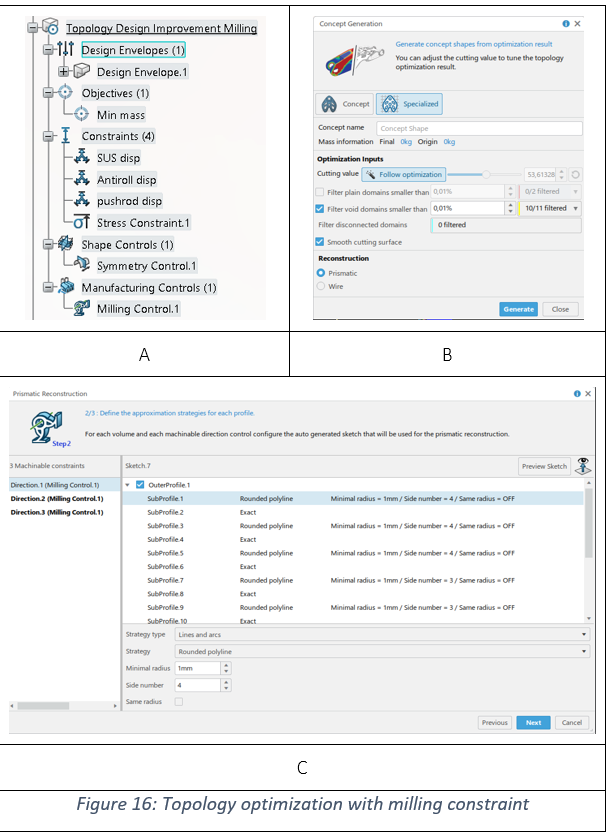

Wie im vorherigen Abschnitt erläutert, wurde die Erstellung eines Topologieoptimierungsfalls bereits ausführlich beschrieben. Für nachfolgende Studien können Sie die Initialisierungsfunktion nutzen, um die Konfiguration des letzten Topologieoptimierungsfalls wiederzuverwenden. Durch diesen Ansatz müssen Sie den Fall nicht von Grund auf neu erstellen, da die zuvor definierten Ziele und Einschränkungen beibehalten werden.

In dieser speziellen Studie muss eine Fräsbeschränkung berücksichtigt werden (siehe Abb. 16A). Navigieren Sie dazu zu den Fertigungsbeschränkungen, wählen Sie die Fräsbeschränkung aus und definieren Sie dann die Fräsrichtungen – hier werden alle Richtungen ausgewählt, um eine umfassende Abdeckung zu gewährleisten. Führen Sie anschließend eine PLM-Aktualisierung durch, um die Änderungen zu integrieren, und starten Sie dann den Optimierungsprozess.

Nach Abschluss des Optimierungsvorgangs kann das CAD-Modell über das Konzeptgenerierungsmodul erstellt werden. Für verbesserte Nachbearbeitungs- und Bearbeitungsfunktionen wird ein spezieller Ansatz verwendet (siehe Abb. 16B). Bei diesem Verfahren wird systematisch eine Skizze für jeden definierten Fräsvorgang erstellt, sodass der Benutzer die resultierenden Geometrien ändern und ihre Abmessungen an die produktspezifischen Anforderungen anpassen kann (siehe Abb. 16C).

Sobald alle Skizzen überarbeitet wurden, wird die endgültige Geometrie generiert. Sollten zusätzliche Änderungen erforderlich sein, können die Skizzen erneut bearbeitet werden, um die Produkteigenschaften weiter anzupassen (siehe Abb. 17). Diese iterative Bearbeitungsfunktion bietet Flexibilität und stellt sicher, dass das endgültige Design nicht nur die Leistungskriterien erfüllt, sondern auch den sich weiterentwickelnden Produktspezifikationen entspricht.

Sobald das Konzeptmodell für das Fräsen erstellt ist, muss es im nächsten Schritt validiert werden, um zu überprüfen, ob seine Steifigkeit und Spannungen den Anforderungen entsprechen. Wir haben bereits eine Validierungsfallstudie erstellt, sodass wir nun direkt zu den Ergebnissen übergehen können.

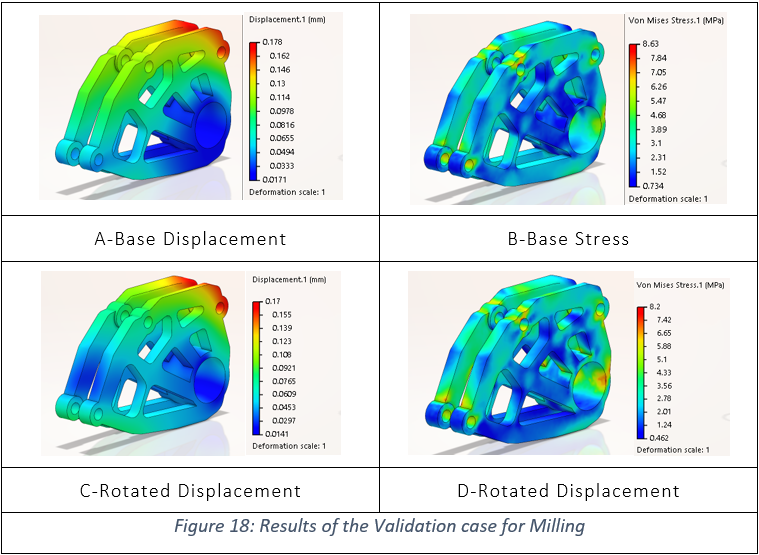

Die Ergebnisse zeigen, dass die Grundbedingung eine Verschiebung von 0,178 mm aufwies, während die gedrehte Bedingung eine etwas geringere Verschiebung von 0,17 mm aufwies. In Bezug auf die Spannung wurden bei der Grundbedingung 8,63 MPa und bei der gedrehten Bedingung 8,2 MPa gemessen, wie in Abb. 18 dargestellt. Bemerkenswert ist, dass alle Leistungsanforderungen erfüllt wurden und keine Bereiche mit Spannungskonzentrationen zu beobachten sind. Dennoch besteht weiterhin Verbesserungspotenzial. So könnte dieses Produkt beispielsweise durch parametrische Optimierung weiter verfeinert werden, wodurch eine noch effizientere Materialverteilung und Leistungsverbesserungen erzielt werden könnten.

Bei der Erstellung einer parametrischen Optimierungsstudie ist es wichtig, die Validierungsanalyse der Fräsbeschränkung als statischen Fall auszuwählen. Der Benutzer muss außerdem alle Entwurfsvariablen der Frässkizze erstellen. Fügen Sie diese Variablen im Entwurfsvariablen-Manager hinzu und fügen Sie in den Antwortvariablen die Antworten aus der Validierungsfallstudie der Fräsbeschränkungen hinzu. Die Antwortvariablen sind Von-Mises-Spannung, Masse und maximale Verschiebung. Nach einer PLM-Aktualisierung ist die Konfiguration für die Simulation bereit. Ich habe ein detailliertes Video zu dieser gesamten Optimierung erstellt. Siehe auf YouTube.

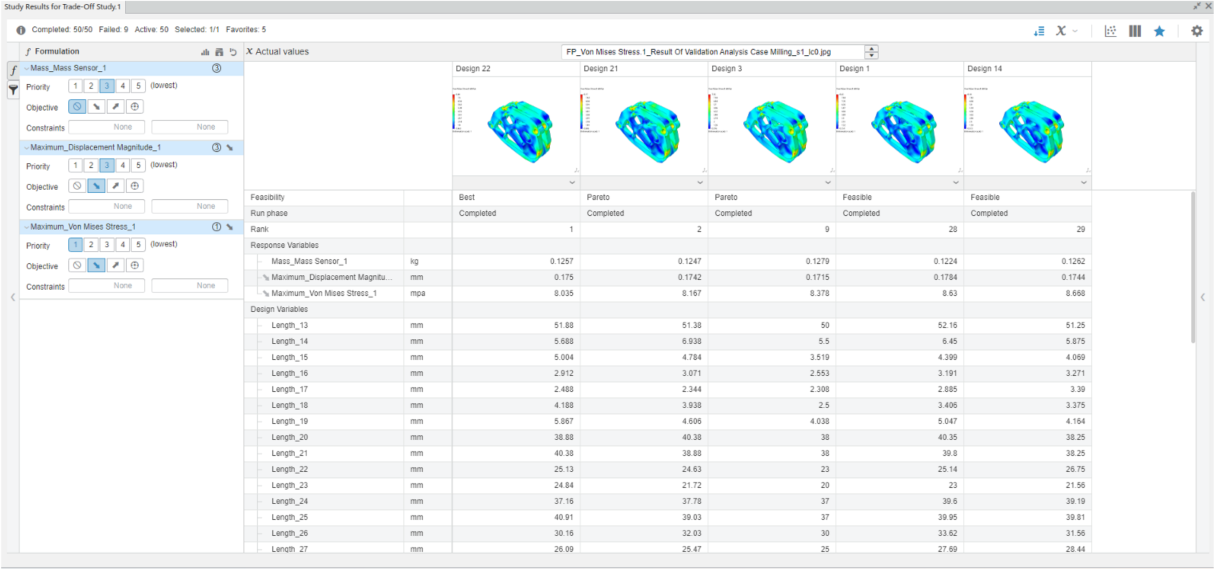

Wie in der ersten Studie zur parametrischen Verbesserung erläutert, ermöglicht das Modul zur Ergebnisauswertung dem Benutzer die Auswahl und den Vergleich mehrerer Entwurfsvarianten im Rahmen einer Kompromissstudie (siehe Abb. 19). In diesem Modul können Varianten nach benutzerdefinierten Prioritäten angeordnet werden. Wenn beispielsweise die Minimierung der Spannung als primäres Ziel festgelegt wird, werden die Varianten so sortiert, dass die Variante mit der geringsten Spannung an erster Stelle erscheint. Zusätzlichen Prioritäten können numerische Präferenzen (z. B. 1, 2, 3 usw.) zugewiesen werden, was einen verfeinerten Auswahlprozess ermöglicht.

Sobald der Benutzer eine Variante identifiziert hat, die die Leistungskriterien am besten erfüllt, werden die entsprechenden Parameter direkt auf das Haupt-CAD-Modell angewendet – in diesem Fall das Fräskonzept. Dieser optimierte Prozess ermöglicht einen nahtlosen Übergang von der Designuntersuchung zur endgültigen Modellgenerierung und stellt sicher, dass die optimierten Parameter automatisch in das gesamte Produktdesign integriert werden.

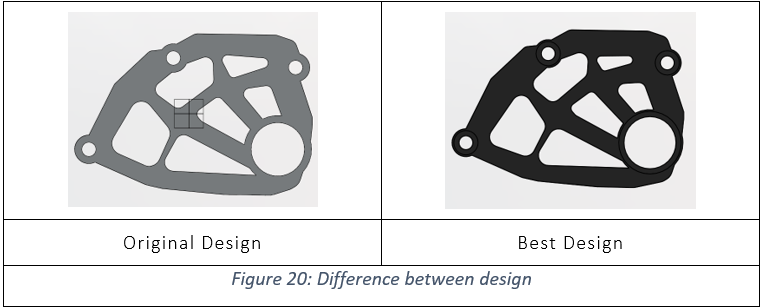

In Entwurf 1 beträgt die gemessene Masse 0,124 g, die Verschiebung 0,1784 mm und die Spannung 8,63 MPa. Die optimale Lösung – hervorgehoben durch das grüne Quadrat – weist eine Masse von 0,1257 g, eine Verschiebung von 0,175 mm und eine Spannung von 8,035 MPa auf. Die geringen Unterschiede zwischen diesen Entwürfen sind in erster Linie auf die im Design Variable Manager festgelegte Abweichungsgrenze von 1 mm zurückzuführen, die wesentliche Änderungen der Geometrie einschränkt (siehe Abb. 20).

Das Dokument stellt einen umfassenden Arbeitsablauf für die Konstruktion und Optimierung eines Formel-Student-Aufhängungshebelarms unter Verwendung der 3DEXPERIENCE-Plattform vor. Es beschreibt detailliert die Integration von CAD-Modellierung, Simulationsaufbau und fortschrittlichen Optimierungstechniken – einschließlich parametrischer, topologischer und Formoptimierung –, um eine leichte, strukturell effiziente Komponente zu erzielen. Der Prozess umfasst die Definition von Designbeschränkungen, die Anwendung realistischer Lastfälle und die Validierung der Ergebnisse durch Finite-Elemente-Analyse. Unter Verwendung der MODSIM-Plattform zeigt die Studie, wie Ingenieure die Geometrie iterativ verfeinern können, um die Leistung zu verbessern, Spannungskonzentrationen zu reduzieren und die Herstellbarkeit sowohl für additive als auch für subtraktive Fertigungsmethoden sicherzustellen.

[1] F. J. G. Silva, R. D. S. G. Campilho, R. M. Gouveia, G. Pinto, and A. Baptista, “A Novel Approach to Optimize the Design of Parts for Additive Manufacturing,” Procedia Manuf., vol. 17, pp. 53–61, 2018, doi: 10.1016/j.promfg.2018.10.012.

[2] A. Olason and D. Tidman, “Methodology for Topology and Shape Optimization in the Design Process”.

[3] D. Detwiler, E. Nutwell, and D. Lokesha, “MULTISTAGE OPTIMIZATION OF AUTOMOTIVE CONTROL ARM THROUGH TOPOLOGY AND SHAPE OPTIMIZATION.”.

[4] M. Azadi, A. Dadashi, S. Dezianian, M. Kianifar, S. Torkaman, and M. Chiyani, “High-cycle bending fatigue properties of additive-manufactured ABS and PLA polymers fabricated by fused deposition modeling 3D-printing,” Forces Mech., vol. 3, p. 100016, Sep. 2021, doi: 10.1016/j.finmec.2021.100016.

[5] S. Farah, D. G. Anderson, and R. Langer, “Physical and mechanical properties of PLA, and their functions in widespread applications — A comprehensive review,” Adv. Drug Deliv. Rev., vol. 107, pp. 367–392, Dec. 2016, doi: 10.1016/j.addr.2016.06.012.

[6] R. Picelli, S. Townsend, C. Brampton, J. Norato, and H. A. Kim, “Stress-based shape and topology optimization with the level set method,” Comput. Methods Appl. Mech. Eng., vol. 329, pp. 1–23, Feb. 2018, doi: 10.1016/j.cma.2017.09.001.

[7] T. M. P. Tushar M. Patel, “Parametric Optimization of Eicher 11.10 Chassis Frame for Weight Reduction Using FEA-DOE Hybrid Modeling,” IOSR J. Mech. Civ. Eng., vol. 6, no. 2, pp. 92–100, 2013, doi: 10.9790/1684-06292100.

[8] P. Kadam, A. Hemaraj, A. Nair, S. Bhosale, N. Nair, and A. Ingle, “Parametric Optimization of Flexure Bearing using FEA,” vol. 05, no. 03.